Künstliche Intelligenz verändert moderne Produktionslinien auf eine Art und Weise, die wir uns einst nur vorstellen konnten. Dieser Artikel erklärt, wie KI-Inspektionssysteme Verpackungsprozesse optimieren und gleichzeitig Abfall minimieren. Wenn Ihnen Fertigungseffizienz, Lebensmittelsicherheit und umweltfreundliche Lösungen am Herzen liegen, lesen Sie weiter. Die hier enthaltenen Erkenntnisse könnten Ihnen dabei helfen, eine intelligentere, grünere Zukunft zu gestalten.

Warum sollten Sie sich bei Beutelverpackungen auf die KI-Bildinspektion konzentrieren?

Beutelverpackungen sind für Snacks, Flüssigkeiten, Tiernahrung und viele andere Produkte äußerst beliebt. Sie sparen Platz in den Regalen, lassen sich leicht öffnen und sehen attraktiv aus. Meiner Erfahrung nach KI-Bildinspektion für Beutelverpackungen bringt ein neues Maß an Präzision. Automatisierte Kameras prüfen jeden Beutel in Echtzeit und helfen sicherzustellen, dass jede Versiegelung dicht und sicher ist. Wenn ein Beutel nicht ausreichend gefüllt ist oder einen winzigen Defekt aufweist, kann das System ihn sofort an einem Ausschussstation und verhindern, dass es weitergeht.

Ein wichtiger Begriff, den Sie im Hinterkopf behalten sollten, ist Dichtungsintegrität, also die Stärke und Qualität der Versiegelung einer Verpackung. Traditionelle Methoden basieren auf Probenentnahmen und Sichtprüfungen durch Menschen, was langsam und fehleranfällig sein kann. KI-basierte Systeme analysieren Mikrodetails, die dem bloßen Auge entgehen könnten, wie z. B. Filmspannung oder winzige Falten im Kunststoff. So wird sichergestellt, dass der Verbraucher die richtige Produktmenge erhält, ohne dass das Risiko von Undichtigkeiten oder Verunreinigungen besteht.

„Qualität ist nie ein Zufall; sie ist immer das Ergebnis intelligenter Anstrengung.“ – John Ruskin

Ich habe einmal mit der Installation eines Inline-KI-Bildverarbeitungssystems in einer Beutelabfüllanlage experimentiert. Der Unterschied war wie Tag und Nacht. Die Maschine erkannte Defekte schon vor der endgültigen Versiegelung, was Zeit und Material sparte.

Wie revolutioniert AI Packaging die Fertigung?

KI-Verpackung verändert die Art und Weise, wie wir Produkte herstellen, abfüllen und vertreiben. Herkömmliche Fertigungslinien verlassen sich auf feste Sensoren, die erkennen, ob ein Objekt vorhanden ist, aber sonst nicht viel. Im Gegensatz dazu erkennen fortschrittliche KI-gesteuerte Sensoren subtile Muster in Form, Farbe oder Größe. Diese intelligente Sensoren Korrekturmaßnahmen in Sekunden auslösen.

| Kriterien | Traditionelle Verpackungslinien | KI-gesteuerte Verpackungslinien |

|---|---|---|

| Prüfmethode | Manuelle oder grundlegende Sensorprüfungen | Sichtprüfung mit KI-Algorithmen |

| Fehlererkennungsrate | Höhere Rate übersehener Mängel | Über 99% Erkennungsgenauigkeit in vielen Fällen |

| Wartungsansatz | Reaktiv (Reparatur nach Störung) | Prädiktiv (Behebung vor dem Ausfall) |

| Materialverwendung | Oftmals übertrieben aufgrund ungenauerer Kontrollen | Optimiert für Abfallreduzierung |

| Skalierbarkeit | Begrenzte Flexibilität; umfangreiche Upgrades erforderlich | Anpassungsfähig und leicht skalierbar durch Software-Updates |

| Einhaltung | Verlässt sich auf manuelle Kontrollen der Vorschriften | Automatisiertes Tracking von Siegeln, Etiketten und Fremdkörpern |

| Datenerfassung | Minimale oder manuelle Protokolle | Umfassende Echtzeitdaten im digitalen Format gespeichert |

Ein Beispiel ist die kontinuierliches Zufuhrsystem: Verpackungsfolie wird ohne Unterbrechung in eine Linie eingezogen und die Maschine scannt die Folie auf Unregelmäßigkeiten wie Risse, Fehlausrichtungen oder Tintenflecken. KI kann sogar die Farbgenauigkeit von Etiketten oder Markenbildern messen und die Bediener warnen, wenn etwas nicht stimmt.

Diese hohe maschinelle Intelligenz trägt auch dazu bei, Abfallreduzierung. Durch frühzeitiges Erkennen von Mängeln wird weniger Material für fehlerhafte Verpackungen verschwendet. Während eines Pilotlaufs konnte ich beobachten, wie ein 25% bei verschwendeter Folie und Kunststoff schnitt, nachdem das KI-Screening in Betrieb war. Hersteller, die steigende Nachhaltigkeitsziele erreichen wollen, können von diesen Verbesserungen stark profitieren.

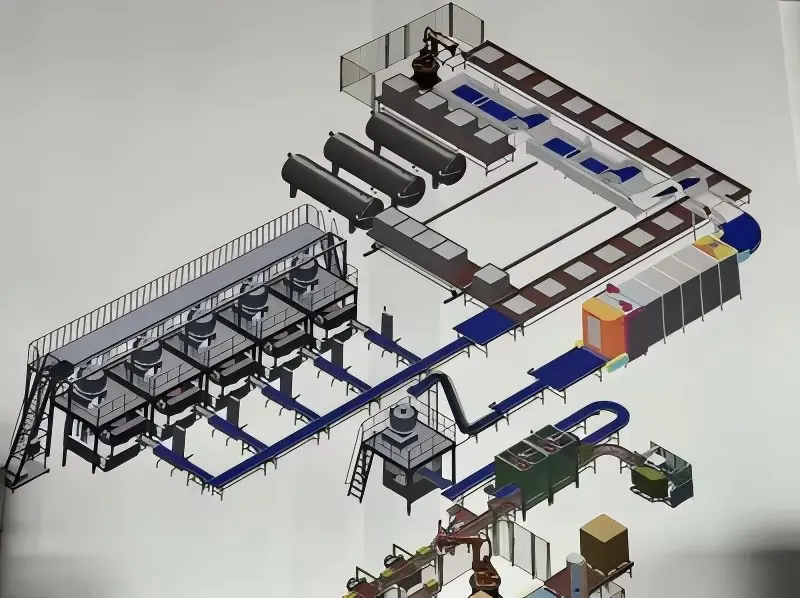

Verpackungsmaschine mit KI-Qualitätskontrolle

A Verpackungsmaschine mit KI-Qualitätskontrolle kommt oft mit wesentlichen Funktionen:

- Bilderkennung in Echtzeit

Hochgeschwindigkeitskameras zeichnen jeden Schritt auf und erfassen Hunderte von Bildern pro Minute. Bilderkennung Anschließend verarbeiten Algorithmen die Daten und erkennen Verzerrungen in Form oder Farbe. - Adaptive Algorithmen

KI-Algorithmen lernen aus jedem neuen Produktionszyklus und passen Parameter wie Spannung oder Druck an. Diese Anpassungsfähigkeit ermöglicht es dem System, schnell zu reagieren, wenn ein Fehler auftritt. - Metadatenintegration

Moderne Maschinen lassen sich in bestehende Unternehmenssysteme integrieren und speichern wichtige Daten zu Chargennummern, Produktionsgeschwindigkeiten und Umgebungsbedingungen.

Aus meiner eigenen praktischen Erfahrung weiß ich, dass der größte Vorteil das Vertrauen ist, das es mit sich bringt. Das System vorausschauende Wartung Das Modul sendet Warnmeldungen, wenn ein Fehler droht, und reduziert so die Ausfallzeit. Bediener können außerdem die Statistiken der Verpackungslinie in Echtzeit verfolgen, sodass sich Ressourcennutzung oder Schichtpläne einfacher planen lassen.

Ich erinnere mich an ein Szenario, in dem eine Großmüslifabrik von mechanischen Sensoren auf eine vollständig KI-basierte Lösung umstieg. Das Ergebnis waren weniger Produktrücksendungen aus den Vertriebszentren und ein reibungsloserer Produktfluss. Die Bediener sagten mir, es habe sich wie eine „vollständige Verbesserung“ ihrer täglichen Abläufe angefühlt.

Warum die Einhaltung der Lebensmittelsicherheit wichtig ist

Einhaltung der Lebensmittelsicherheit ist nicht nur eine gesetzliche Anforderung, sondern eine moralische Verantwortung. Egal, ob Sie eine kleine Bäckerei oder eine riesige Lebensmittelverarbeitungsanlage betreiben, es ist entscheidend, sicherzustellen, dass jedes Produkt zum Verzehr geeignet ist. KI-Tools helfen dabei, Sauberkeit, Produktkonsistenz und Etikettengenauigkeit im Auge zu behalten.

KI-Verpackung Linien beinhalten oft erweiterte Hygienekontrollen. Kameras und Sensoren können Verunreinigungen identifizieren, die in Verpackungsbereiche gelangen. Dieses System kann auch die korrekte Kennzeichnung in Bezug auf Allergene, Nährwertangaben oder Chargencodes überprüfen.

„Wenn Sie sich nicht vorbereiten, bereiten Sie sich auf das Scheitern vor.“ – Benjamin Franklin

Als ich zum ersten Mal in einer Fabrik arbeitete, wurde das Scannen auf Verunreinigungen meist durch Stichproben durchgeführt. Es war leicht, eine kontaminierte Charge zu übersehen, insbesondere bei großen Mengen. Die KI-Technologie minimiert dieses Risiko, indem sie das Personal alarmiert, sobald ein ungewöhnlicher Fremdkörper auf einem Förderband auftaucht. Ein Ausschussstation leitet das verdächtige Element automatisch zur weiteren Analyse um.

Das Konzept der antistatischen Verpackung

Antistatische Verpackung wurde entwickelt, um elektronische Komponenten, empfindliche Arzneimittel und sogar empfindliche Lebensmittel vor elektrostatischen Schäden zu schützen. Statische Elektrizität oder eine kleine elektrische Ladung kann Mikrochips zerstören oder bestimmte Waren beschädigen, wenn sie nicht richtig kontrolliert wird. KI-gesteuerte Verpackungslinien sorgen dafür, dass die antistatisch Schicht intakt und wirksam versiegelt ist.

In manchen Betrieben kann trockene Luft oder Reibung durch Hochgeschwindigkeitsbetrieb zu einer Ansammlung statischer Elektrizität führen. Eine intelligente Verpackungsmaschine kann Feuchtigkeit und Temperatur messen und gleichzeitig prüfen, ob Schutzbeschichtungen intakt bleiben. Sobald sie ungewöhnliche Spannungsspitzen feststellt, nimmt sie sofort Anpassungen vor oder alarmiert den Bediener.

Ich habe Maschinen beobachtet, die automatisch einen feinen Nebel versprühen oder Luftionisatoren als Reaktion auf Daten von maschinelles Lernen Analyse. Dies trägt dazu bei, eine sichere Umgebung für statisch empfindliche Produkte zu schaffen. Durch die Konzentration auf eine spezialisierte Lösung wie diese vermeiden Anlagen kostspielige Rückrufaktionen oder Produktfehler in der Zukunft.

Methoden zur Erkennung von Blasendefekten mittels KI

Blisterdefektprüfung konzentriert sich auf jene transparenten oder halbtransparenten Verpackungen, die in Arzneimitteln, Elektronik oder Konsumgütern verwendet werden. Blisterverpackungen halten einzelne Artikel getrennt und vor Feuchtigkeit geschützt. Wenn der Blister durchstochen oder nicht richtig geformt ist, kann das Produkt schneller verderben oder, wenn es sich um ein Medikament handelt, gefährlich werden.

KI-Bildinspektion für Beutelverpackungen kann auch hier angewendet werden. Sie haben eine Kamera, die jede Blisterhöhle scannt, um sicherzustellen, dass sie vollständig geformt und versiegelt ist. Die maschinelles Lernen Dabei geht es darum, sich die normale Blasenform einzuprägen und selbst kleinste Deformationen zu erkennen.

Es gibt zwei Hauptstrategien zur Erkennung:

- Optisches Profiling:

Kameras untersuchen die Oberfläche und analysieren kleine Dellen oder Luftblasen. Weicht die Form um den Bruchteil eines Millimeters ab, wird ein Alarm ausgelöst. - Infrarot-Scanning:

Einige moderne Linien verfügen über Infrarotsensoren, die Lecks oder Dickenunterschiede erkennen. Dies ist besonders hilfreich, wenn das Blistermaterial aus mehreren Schichten besteht.

Als ich diese Systeme testete, stellte ich fest, dass sie große Mengen problemlos verarbeiten – Tausende Blisterpackungen pro Stunde. Die Analyse erfolgt automatisch, was stundenlange manuelle Überprüfungen erspart. Außerdem fließen die Daten jeder Schicht in das KI-Modell ein, wodurch die Erkennungsgenauigkeit mit der Zeit verbessert wird.

Effizienzsteigerung durch KI-basierte vorausschauende Wartung

Vorausschauende Wartung verwendet Maschinendaten in Echtzeit, um Geräteausfälle vorherzusagen, bevor sie auftreten. Eine Verpackungslinie hat viele bewegliche Teile: Bänder, Zahnräder, Motoren, Sensoren. Im Laufe der Zeit ist Verschleiß normal. Anstatt auf eine offensichtliche Fehlfunktion zu warten, überwachen KI-Systeme Temperatur, Vibration und andere Hinweise, die auf einen zukünftigen Ausfall hinweisen können.

Wenn beispielsweise die Vibrationspegel eines Motors bestimmte Schwellenwerte wiederholt überschreiten, sendet das System eine Warnung. Der Bediener kann eine Überprüfung oder einen Austausch veranlassen und so einen plötzlichen Stillstand in arbeitsreichen Zeiten verhindern. Dieser Ansatz spart nicht nur Geld, sondern sorgt auch für eine höhere Zuverlässigkeit der gesamten Produktionspipeline.

Ich habe gesehen, wie Verpackungsabteilungen diese Methode anwenden, um ungeplante Ausfallzeiten um über 40% zu reduzieren. Früher reparierten sie Dinge, nachdem sie kaputt gingen. Jetzt reparieren sie sie, bevor sie zu einem größeren Problem werden. Diese Umstellung ist ein großer Teil der Nachhaltigkeit Bewegung. Vorbeugende Maßnahmen führen oft zu einem geringeren Energieverbrauch und einer geringeren Ressourcenverschwendung.

Effizienzsteigerung durch KI-basierte vorausschauende Wartung

Vorausschauende Wartung verwendet Maschinendaten in Echtzeit, um Geräteausfälle vorherzusagen, bevor sie auftreten. Eine Verpackungslinie hat viele bewegliche Teile: Bänder, Zahnräder, Motoren, Sensoren. Im Laufe der Zeit ist Verschleiß normal. Anstatt auf eine offensichtliche Fehlfunktion zu warten, überwachen KI-Systeme Temperatur, Vibration und andere Hinweise, die auf einen zukünftigen Ausfall hinweisen können.

Wenn beispielsweise die Vibrationspegel eines Motors bestimmte Schwellenwerte wiederholt überschreiten, sendet das System eine Warnung. Der Bediener kann eine Überprüfung oder einen Austausch veranlassen und so einen plötzlichen Stillstand in arbeitsreichen Zeiten verhindern. Dieser Ansatz spart nicht nur Geld, sondern sorgt auch für eine höhere Zuverlässigkeit der gesamten Produktionspipeline.

Ich habe gesehen, wie Verpackungsabteilungen diese Methode anwenden, um ungeplante Ausfallzeiten um über 40% zu reduzieren. Früher reparierten sie Dinge, nachdem sie kaputt gingen. Jetzt reparieren sie sie, bevor sie zu einem größeren Problem werden. Diese Umstellung ist ein großer Teil der Nachhaltigkeit Bewegung. Vorbeugende Maßnahmen führen oft zu einem geringeren Energieverbrauch und einer geringeren Ressourcenverschwendung.

Best Practices für eine nahtlose KI-Integration

Die Einführung künstlicher Intelligenz in eine Produktionslinie mag kompliziert klingen. Tatsächlich ist es jedoch einfacher, als die meisten Leute denken, wenn Sie bewährte Methoden befolgen:

- Pilotprojekte:

Beginnen Sie mit einem kleinen Abschnitt der Linie. Konzentrieren Sie sich vielleicht nur auf antistatische Verpackung oder Label-Checks. Bewerten Sie die Leistung, sammeln Sie Daten und nutzen Sie diese zur Feinabstimmung des KI-Modells. - Schulung der Mitarbeiter:

Manche Mitarbeiter machen sich vielleicht Sorgen über neue Technologien. Zeigen Sie ihnen, wie sie ihre Aufgaben dadurch einfacher und nicht überflüssiger machen. Als ich die Einführung einer neuen KI-Lösung beaufsichtigte, freuten sich die Mitarbeiter über den reibungsloseren Arbeitsablauf und die einfachere Fehlerbehebung. - Datensicherheit und Compliance:

Das Speichern von Produktionsdaten ist großartig, aber bewahren Sie sie sicher auf. Stellen Sie sicher, dass Sie die lokalen Datenschutzbestimmungen einhalten, wenn persönliche Daten betroffen sind. - Kontinuierliches Feedback:

Lassen Sie das KI-System aus Fehlern lernen. Wenn es zu viele Artikel zur Ablehnung kennzeichnet, passen Sie die Schwellenwerte an oder kennzeichnen Sie die Daten genauer.

Diese Schritte, kombiniert mit offener Kommunikation, können den Übergang von mechanischen Sensoren zu KI-basierten Inline-Inspektion ein Kinderspiel. Ich habe einige Zeilen durch diese Änderung geführt und jedes Mal verbesserte sich die allgemeine Stimmung, sobald die Leute die greifbaren Vorteile sahen.

Gemeinsame Herausforderungen und praktische Lösungen

Kein System ist perfekt. KI-gesteuerte Verpackungslinien haben gelegentlich mit Problemen zu kämpfen. Wenn Sie diese Herausforderungen kennen, können Sie sie sofort angehen.

1. Datenüberlastung

Das Sammeln von Millionen von Datenpunkten pro Stunde ist wunderbar, kann aber unvorbereitete Mitarbeiter überfordern. Die Lösung? Verwenden Sie benutzerfreundliche Dashboards und beschränken Sie die Metriken auf diejenigen, die umsetzbar sind. Destillieren Sie Big Data in tägliche oder wöchentliche Erkenntnisse, um die Entscheidungsfindung zu vereinfachen.

2. Vorabkosten

Ja, neue Ausrüstung und KI-Training können teuer sein. Der Return on Investment durch Abfallreduzierung, besser Einhaltung der Lebensmittelsicherheit, und weniger Rückrufe sorgen normalerweise für ein ausgeglichenes Verhältnis. Sprechen Sie mit Anbietern über Finanzierung oder schrittweise Ansätze. Implementieren Sie KI schrittweise, anstatt eine komplette Überholung durchzuführen.

3. Gerätekompatibilität

Manchmal verfügen ältere Maschinen nicht über die Sensoren oder digitalen Ausgänge, die für die Integration mit KI erforderlich sind. Es ist nicht immer notwendig, brandneue Produktionslinien zu kaufen. Nachrüstungen oder teilweise Upgrades können Ihnen dabei helfen, alte Systeme mit neuer Technologie zu verbinden. Wir haben einmal eine 10 Jahre alte Produktionslinie modernisiert, indem wir Kamerasensoren und einen kleinen Computer zur Datenverarbeitung hinzugefügt haben.

4. Laufende Wartung

Auch die intelligenteste Ausrüstung braucht Pflege. vorausschauende Wartung Kontrollieren Sie, halten Sie Ihre Kameras sauber und aktualisieren Sie die Software regelmäßig. Kalibrieren Sie Sensoren regelmäßig neu, um sicherzustellen, dass Ihre Messwerte genau bleiben.

Ich habe persönlich dabei geholfen, ältere Produktlinien zu aktualisieren. Die wichtigste Erkenntnis ist, dass kleine Änderungen große Verbesserungen bewirken können. Das Aktualisieren von Kameras beispielsweise oder das Hinzufügen einer erweiterten Softwareschicht führt häufig zu einem enormen Sprung in der Verpackungskonsistenz.