Ehrlich gesagt konzentrieren wir uns als Ingenieur auf Verpackungsmaschinen für alle Branchen. Manche Leute sagten: „Wir sind spezialisiert auf Verpackungsmaschinen in Qualität.“ Das hätte ich nicht gedacht, wir sind einfach voller Leidenschaft für Verpackungslösungen. Folgen Sie uns jetzt, um mehr über die automatische Maskenverpackungsmaschine zu erfahren.

Die Verpackungsindustrie hat sich die Automatisierung in großem Umfang zu eigen gemacht, um die Effizienz zu steigern, Kosten zu senken und der wachsenden Nachfrage nach Produkten gerecht zu werden. Automatische Verpackungsmaschinen haben den gesamten Prozess schneller, präziser und weniger fehleranfällig gemacht. Zu diesen automatisierten Maschinen gehören Gesichtsmasken- oder Maskenverpackungsmaschinen, die das Verpacken von Gesichtsmasken und anderen Schutzabdeckungen effizient durchführen.

Gesichtsmasken haben sich aufgrund der COVID-19-Pandemie als unverzichtbare persönliche Schutzausrüstung herausgestellt. Der enorme Nachfrageschub hat zu einem Bedarf an schnelleren und zuverlässigeren Verpackungsmaschinen geführt. Automatisierte Maskenverpackungslinien gewährleisten nicht nur eine gleichbleibende Verpackungsqualität bei hohen Geschwindigkeiten, sondern bieten auch Kosteneinsparungen durch Ressourcenoptimierung. Sie ermöglichen es Herstellern, mehr Masken in kürzerer Zeit zu produzieren und gleichzeitig die Produktsicherheit und -integrität zu gewährleisten.

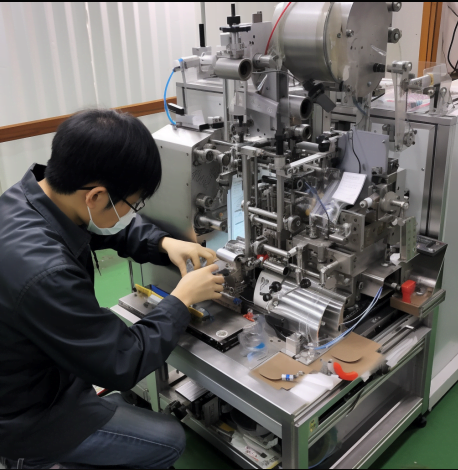

Die Technologie hat eine entscheidende Rolle bei der Entwicklung automatischer Verpackungsmaschinen für Gesichtsmasken gespielt, die mit minimalem menschlichen Eingriff funktionieren. Eine komplexe Software steuert den gesamten Prozess vom Zählen, Prüfen, Falten und Einlegen der Masken in Verpackungshüllen, -beutel oder -behälter. Mehrere Masken werden genau ausgerichtet, bevor sie in sterilen Verpackungen für den Versand verpackt werden. Mit modernsten Anlagen sind Geschwindigkeiten von bis zu 400 Packungen pro Minute erreichbar. Eine gleichbleibende Verpackungsqualität stärkt das Vertrauen der Verbraucher und verbessert gleichzeitig die Markenwahrnehmung.

In diesem Blogbeitrag besprechen wir die Funktionsweise automatischer Maskenverpackungsmaschinen, die verschiedenen verfügbaren Typen sowie ihre Funktionen und Vorteile. Wir untersuchen, wie die Automatisierung Herstellern von Gesichtsmasken dabei hilft, Ressourcen zu optimieren, die Produktion zu steigern und hohe Verpackungsstandards sicherzustellen. Die Rolle der neuesten Technologien bei der Entwicklung schnellerer, präziserer und intelligenterer Verpackungssysteme für Gesichtsmasken wird ebenfalls behandelt.

Was ist eine automatische Maskenverpackungsmaschine?

Eine automatische Maskenverpackungsmaschine ist ein automatisches Verpackungssystem, das speziell zum Verpacken von Gesichtsmasken und anderen Gesichtsschutzbedeckungen in Beuteln, Umschlägen oder Behältern mit hoher Geschwindigkeit entwickelt wurde. Es minimiert den menschlichen Eingriff und optimiert den Verpackungsprozess mithilfe mechanischer Komponenten, Sensoren, Förderbänder und Softwaresteuerungen.

Zu den Kernkomponenten einer automatischen Verpackungsmaschine für Gesichtsmasken gehören typischerweise:

•Zuführungen – Führen Sie die Masken auf organisierte Weise in das System ein

•Förderband – Transportiert die Gesichtsmasken durch die Maschine

•Vision-Sensoren – Erkennen Sie Fehler, überprüfen Sie die Ausrichtung und zählen Sie die Masken

•Falteinheit – Faltet die Masken in die gewünschte Form und Größe

•Verpackungsstation – Legen Sie die verarbeiteten Masken in Umschläge, Tüten oder andere Verpackungen

•Siegeleinheit – Heißsiegelt oder näht die Packungen

•Qualitätskontrollsysteme – Gewährleisten Sie eine vollständige und korrekte Verpackung

Der grundlegende Betriebsablauf umfasst:

Zunächst werden die Gesichtsmasken der Maschine über die Zuführeinheit entweder manuell oder mithilfe automatischer Zuführgeräte zugeführt. Anschließend transportiert das Förderband die Masken durch verschiedene Stationen innerhalb der Maschine. Vision-Sensoren identifizieren fehlerhafte Masken und sorgen für die richtige Ausrichtung. Die Falteinheit faltet die Masken in die gewünschte Form oder faltet sie. Die Packstation zählt die verarbeiteten Masken genau und legt sie in Beutel, Tüten oder Umschläge. Anschließend werden die Packungen entweder durch Heißsiegeln, Kleben oder Nähen versiegelt. Abschließend werden Qualitätskontrollen zur fehlerfreien Verpackung durchgeführt.

Die Entwicklung der Verpackungsmaschinen

Die Geschichte der Verpackungsmaschinen geht zurück auf das 19. Jahrhundert mit der Einführung der ersten halbautomatischen Verpackungslösungen. Das Verpacken erfolgte zunächst komplett per Hand, was arbeitsintensiv und fehleranfällig war.

Die ersten halbautomatischen Maschinen in den 1870er Jahren verwendeten vorgefertigte Verpackungskomponenten wie Kartons und Beutel sowie mechanische Mittel zum Befüllen und Verschließen. Für Aufgaben wie Produktzuführung und -ausrichtung waren sie jedoch immer noch auf Handarbeit angewiesen. Diese frühen halbautomatischen Systeme verbesserten die Effizienz, konnten jedoch nicht mit den hohen Geschwindigkeiten moderner Maschinen mithalten.

Der Übergang zur vollautomatischen Verpackung begann Anfang des 20. Jahrhunderts mit der Integration der ersten elektrischen und pneumatischen Komponenten in Maschinen. Dies ermöglichte die Automatisierung von Aufgaben wie Produktzuführung und -transport. Allerdings waren die Maschinen in ihrer Funktion eingeschränkt und für bestimmte Produkttypen konzipiert.

Nach dem Zweiten Weltkrieg ermöglichten Innovationen in den Bereichen Automatisierung, Steuerung und Sensorik die nächste Generation hochautomatisierter Verpackungsmaschinen. Die Gerätehersteller begannen auch, vielseitigere Maschinen anzubieten, die unterschiedliche Produkte und Packungsgrößen verarbeiten konnten.

In den 1970er und 1980er Jahren kam es mit der Einführung speicherprogrammierbarer Steuerungen, Bildverarbeitungssensoren und Robotik zu weiteren Fortschritten. Dies führte zur Entwicklung intelligenter, flexibler Verpackungssysteme, die sich leicht umkonfigurieren lassen.

Verpackungsmaschinen für Gesichtsmasken wurden vor relativ kurzer Zeit entwickelt, um der steigenden Nachfrage nach Schutzmasken und -abdeckungen gerecht zu werden. Frühe Iterationen waren Anpassungen bestehender automatisierter Verpackungslösungen. Bald entstanden jedoch spezielle Verpackungslinien für Gesichtsmasken, die die besonderen Herausforderungen des Verpackens dünner, plissierter Masken bei hohen Geschwindigkeiten bewältigen konnten.

Moderne Verpackungsmaschinen nutzen heute die neuesten Industrie-4.0-Technologien wie künstliche Intelligenz, maschinelles Lernen und IoT-Sensoren. Diese intelligenten Systeme optimieren den gesamten Verpackungsprozess, passen sich wechselnden Anforderungen an und erreichen Durchsätze, die bei früheren Maschinengenerationen undenkbar waren. Die Entwicklung geht weiter, mit Neuentwicklungen, die ein noch höheres Maß an Automatisierung, Flexibilität und Effizienz versprechen.

Vorteile der Verwendung automatischer Verpackungsmaschinen für Gesichtsmasken

Effizienz im Verpackungsprozess

Automatische Verpackungsmaschinen optimieren den gesamten Verpackungszyklus, indem sie Aufgaben wie Zählen, Falten, Platzieren und Verschließen automatisieren. Jeder Schritt wird synchronisiert, um Ausfallzeiten und Materialverschwendung zwischen den Phasen zu minimieren. Dies führt zu einem nahtlosen, effizienten Produktionsfluss im Vergleich zu manuellen Verpackungsprozessen, die anfällig für Verzögerungen, Engpässe und Inkonsistenzen sind. Automatische Systeme stellen sicher, dass die Materialien mit minimalen Unterbrechungen optimal genutzt werden, um den Output zu maximieren.

Kosteneinsparungen durch reduzierten Arbeitsaufwand

Da automatische Maschinen nur minimale menschliche Hilfe erfordern, reduzieren sie die mit dem manuellen Verpacken verbundenen Arbeitskosten erheblich. Für die Maschinenbeladung, Überwachung und Qualitätsprüfung sind nur eine Handvoll Bediener erforderlich. Dies führt zu einer besseren Auslastung der Arbeitskräfte für mehr wertschöpfende Aufgaben. Der verringerte Personalbedarf trägt auch dazu bei, Probleme wie Fehlzeiten und hohe Fluktuation zu beseitigen, die bei manuellen, arbeitsintensiven Betrieben auftreten.

Verbesserte Genauigkeit und Präzision

Komplexe Bildverarbeitungssysteme und Steuerungen ermöglichen es automatischen Maschinen, Masken mit höchster Genauigkeit und wiederholbar zu zählen, zu falten und zu platzieren. Selbst kleinste Maskenabweichungen werden erkannt und korrigiert. Dieses Maß an Präzision lässt sich durch manuelles Verpacken nur schwer dauerhaft erreichen, wodurch Probleme wie falsche Faltungen, Fehlzählungen und Verpackungsfehler reduziert werden. Die Maschinen stellen sicher, dass Gesichtsmasken korrekt in Packungen platziert werden, um ihre Form und Unversehrtheit beizubehalten.

Größere Konsistenz bei der Produktverpackung

Automatische Maschinen folgen einem festgelegten Programm, um Masken mit denselben Bewegungen und Parametern zu verpacken. Dies sorgt für ein hohes Maß an Konsistenz in Packungsgröße, Form, Verschluss und Präsentation. Im Vergleich dazu weist das manuelle Verpacken aufgrund menschlicher Faktoren größere Schwankungen auf. Eine einheitliche Verpackung trägt zur Verbesserung des Markenimages bei und stärkt das Vertrauen der Verbraucher. Es vereinfacht auch nachgelagerte Prozesse wie Logistik und Lagerhaltung.

Erhöhte Geschwindigkeit und Produktivität

Fortschrittliche automatische Maschinen können einen Durchsatz von bis zu 400 Packungen pro Minute erreichen, während das manuelle Verpacken typischerweise zwischen 20 und 80 Packungen pro Minute liegt. Diese deutliche Geschwindigkeitssteigerung hilft Maskenherstellern, ihre Produktion zu steigern und den enormen weltweiten Bedarf an PSA zu decken. Vollautomatische Linien maximieren die Betriebszeit, indem sie Maschinenanpassungen und Unterbrechungen aufgrund von Arbeitspausen reduzieren. Die Gesamteffektivität der Ausrüstung wird ebenfalls verbessert, wodurch die Menge guter Packungen pro Stunde erhöht wird.

Reduzierung von Verschwendung und Fehlern

Automatische Maschinen beseitigen Probleme wie unsachgemäßes Falten, beschädigte Masken, falsches Zählen, fehlende Packungen und Verschütten – häufige Probleme beim manuellen Verpacken. Hochentwickelte Bildverarbeitungssysteme stellen sicher, dass Gesichtsmasken vor dem Verpacken den Qualitätsstandards entsprechen. Fehlerhafte Masken werden automatisch aussortiert, wodurch Abfall reduziert wird. Eine präzise Automatisierung trägt außerdem dazu bei, die Verschwendung von Verpackungsmaterial zu minimieren. All dies führt zu einer höheren Ausbeute und Produktion für die Hersteller.

Erhöhte Sicherheit für Arbeitnehmer

Automatische Maschinen minimieren die Risiken, die mit sich wiederholenden Bewegungen und längerem Stehen beim manuellen Verpacken verbunden sind. Sie machen es den Arbeitern auch überflüssig, mit losen Masken zu hantieren, wodurch ihre Belastung durch Verunreinigungen und Partikel verringert wird. Vollständig geschlossene, verriegelte Systeme verbessern die Arbeitssicherheit weiter, indem sie einen möglichen Kontakt mit beweglichen Teilen während des Betriebs verhindern. Dies führt zu einer sichereren Arbeitsumgebung für Mitarbeiter, die an Verpackungsaufgaben beteiligt sind.

Anwendungen automatischer Verpackungsmaschinen für Gesichtsmasken

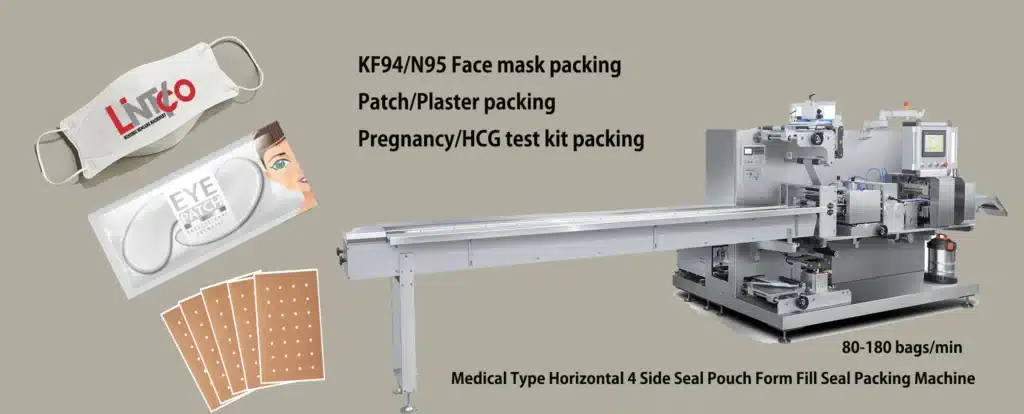

Die Hauptanwendung automatischer Gesichtsmasken-Verpackungsmaschinen liegt natürlich im Verpacken von chirurgischen Gesichtsmasken und anderer persönlicher Schutzausrüstung (PSA). Dazu gehören chirurgische Masken, N95-Masken, Stoffmasken, Filtermasken, Atemschutzmasken, Staubmasken, medizinische Schutzkittel und -anzüge. Da die COVID-19-Pandemie die Nachfrage nach PSA ankurbelt, sind Maskenverpackungsmaschinen in den letzten Jahren immer beliebter geworden.

Zu den weiteren Gesundheitsbranchen, die automatische Maskenverpackungsmaschinen einsetzen, gehören pharmazeutische und biomedizinische Unternehmen. Diese Maschinen helfen beim Verpacken von Produkten wie Wundverbänden, Damenbinden, Kathetersets, Bandagen und Behandlungspackungen. Geschwindigkeit und Präzision sind beim Verpacken von medizinischem Material von entscheidender Bedeutung, daher bietet die Automatisierung erhebliche Vorteile.

Textil- und Bekleidungsunternehmen, die in der Massenproduktion von Konfektionskleidung tätig sind, nutzen auch Verpackungsmaschinen für Gesichtsmasken. Artikel wie verschiedene Arten von Kopfbedeckungen, Mützen, Hauben, Nackenwärmern und Haarnetzen können automatisch in großen Mengen verpackt werden. Eine einheitliche Präsentation trägt zum Aufbau des Markenwerts von Textilunternehmen bei.

Die Lebensmittelindustrie, insbesondere Hersteller von Süßwaren, Snacks und Keksen, nutzt automatische Verpackungslinien für Produkte wie Bonbons, Schokolade, Kaugummis und Trockensnacks. Verpackungsmaschinen für Gesichtsmasken eignen sich für solche Anwendungen, da sie leichte, dünne Gegenstände mit hoher Geschwindigkeit verarbeiten können.

Hersteller von Elektronikartikeln können mithilfe von Maskenverpackungsmaschinen Komponenten, Ersatzteile und Zubehör sortiert verpacken. Komponenten wie Sensoren, Widerstände, Schalter usw. können vor dem Versand in Schalen, Rohren oder Rollen verpackt werden.

Andere Branchen, die im Allgemeinen von Automatisierung und Hochgeschwindigkeitsverpackung profitieren, sind Kosmetik und Körperpflege, Pharmabedarf, Hardware und Zubehör, Spielzeug und verschiedene Konsumgüter. Automatische Maskenverpackungsmaschinen können mit entsprechenden Modifikationen diesen Sektoren dabei helfen, die Effizienz zu verbessern und die Kosten zu optimieren.

So wählen Sie die richtige automatische Gesichtsverpackungsmaschine aus

Produktionsanforderungen: Der erste Schritt besteht darin, Ihre Verpackungsanforderungen im Hinblick auf das pro Minute zu verpackende Maskenvolumen, die Anzahl der erforderlichen Verpackungsgrößen und -arten sowie etwaige spezifische Verpackungsanforderungen zu verstehen. Maskenhersteller, die ihren Betrieb vergrößern möchten, benötigen Maschinen mit höherem Durchsatz als solche mit begrenzten Produktionszielen.

Verpackungsgeschwindigkeit: Die Nennverpackungsgeschwindigkeit der Maschine in Packungen pro Minute sollte Ihren Produktionszielen entsprechen oder diese übertreffen. Achten Sie auf Spezifikationen wie Mindest-, Höchst- und Durchschnittsgeschwindigkeiten für verschiedene Packungsgrößen. Stellen Sie sicher, dass genügend Puffer vorhanden ist, um die geplante Erweiterung zu berücksichtigen.

Packungsgrößen: Prüfen Sie, ob die Maschine die von Ihnen benötigten Masken- und Packungsgrößen verarbeiten kann. Einige können nur eine feste Größe aufnehmen, während vielseitige Modelle die Möglichkeit bieten, verschiedene Formate anzupassen. Modelle mit unabhängigen Zuführungen für mehrere Maskengrößen sind ideal für unterschiedliche Leistungen.

Budget: Legen Sie ein realistisches Budget fest, das auf Ihren Produktionsanforderungen und Ihrer Kaufkraft basiert. Automatische Maschinen sind mit höheren Anschaffungskosten verbunden, bieten aber auf lange Sicht erhebliche Betriebseinsparungen. Suchen Sie innerhalb Ihres Budgetrahmens nach den besten Features und Funktionen.

Platzanforderungen: Berücksichtigen Sie die Stellfläche der Maschine und etwaiger Zusatzgeräte. Größere Maschinen mit höherem Durchsatz benötigen typischerweise mehr Stellfläche. Überprüfen Sie die Maschinenabmessungen und Layoutoptionen, um sie in Ihren Produktionsablauf zu integrieren.

Technische Spezifikationen: Bewerten Sie sorgfältig Spezifikationen, die sich direkt auf Leistung, Präzision und Effizienz auswirken – wie erforderliche Spannung und Leistung, Anzahl der Stationen, Fördergeschwindigkeit, Verpackungsgeschwindigkeit, Qualitätsüberwachungssysteme usw. Vergleichen Sie diese über verschiedene Modelle hinweg.

Merkmale: Konzentrieren Sie sich auf Funktionen, die einen echten Mehrwert für Ihren Prozess bieten – einschließlich automatischer Maskenerkennung, Doppelpackungserkennung, Maskenstapelung, doppelseitiges Verpacken, Aussortierungssysteme, Aufrüstbarkeit und Mehrproduktfähigkeit. Suchen Sie nach Maschinen, die auf hohe Betriebszeit und einfache Wartung ausgelegt sind.

Kundendienst: Überprüfen Sie den Ruf der Marke, Kundenbewertungen, Garantien und angebotene Serviceverträge. Zuverlässiger After-Sales-Support kann die Maschinenverfügbarkeit und -lebensdauer erheblich verbessern. Berücksichtigen Sie die lokale Präsenz des Lieferanten, um schneller reagieren zu können.

Testversionen und Demos: Fordern Sie nach Möglichkeit vor dem Kauf Maschinenvorführungen und -versuche an. Dies hilft dabei, die tatsächliche Leistung entsprechend Ihren Kriterien und Bedürfnissen zu beurteilen. Sie können sich auch mit bestehenden Benutzern vernetzen, um Erfahrungen aus erster Hand mit verschiedenen Modellen zu sammeln.

Vergleichsoptionen: Stellen Sie basierend auf Ihren Anforderungen und Ihrem Budget eine Auswahlliste der besten Optionen zusammen. Vergleichen Sie die spezifischen Merkmale, Preise und Spezifikationen nebeneinander, um die ideale Lösung zu finden. Bewerten Sie die Kompromisse sorgfältig, um den Wert Ihrer Investition zu maximieren.

Unter Berücksichtigung dieser Faktoren können Sie die verschiedenen verfügbaren Alternativen zu automatischen Gesichtsmasken-Verpackungsmaschinen systematisch bewerten und diejenige auswählen, die Ihren individuellen Anforderungen am besten entspricht, um Leistung und Gewinn zu optimieren.

Wartung und Fehlerbehebung von automatischen Gesichtsverpackungsmaschinen

Um die Lebensdauer und Effizienz automatischer Gesichtsverpackungsmaschinen zu maximieren, ist eine ordnungsgemäße Wartung unerlässlich. Regelmäßige Wartung und Teileaustausch können verhindern, dass sich kleine Probleme zu größeren Ausfällen ausweiten.

Die tägliche und wöchentliche Wartung sollte Folgendes umfassen:

•Reinigung von Förderbändern, Führungen und Sensoren zur Entfernung von Staub und Rückständen

•Schmierung beweglicher Teile wie Lager, Ketten und Drehpunkte

•Überprüfen und Festziehen mechanischer Befestigungselemente

•Prüfen Sie die elektrischen Anschlüsse auf lose Drähte oder Risse

•Ersetzen verschlissener Teile wie Riemen, Rollen und Dichtungen

Häufige Probleme und deren Behebung:

•Verstopfungen – Entfernen Sie alle Masken- oder Packungshindernisse aus der Maschine. Bei Bedarf Teile schmieren.

•Fehlzählungen – Sensoren auf Sauberkeit und Ausrichtung prüfen. Bei Beschädigung ersetzen.

•Versiegelungsfehler – Überprüfen Sie die Heißsiegelungen auf Schnitte, Risse oder Flecken. Siegelbacken festziehen oder austauschen.

•Probleme mit dem Förderband – Überprüfen Sie die Riemen auf Risse sowie den festen Sitz der Riemenscheiben und Rollenlager. Bei Bedarf ersetzen.

•Unregelmäßige Verpackung – Einstellungen und Programm bestätigen. Starten Sie die Maschine neu, um etwaige Fehler zu beheben.

•Kurzschlüsse – Überprüfen Sie die Verkabelung auf Schäden. Ersetzen Sie lose oder ausgefranste Drähte.

Bei anhaltenden Problemen wenden Sie sich bitte an den Maschinenlieferanten oder einen geschulten Techniker. Sie können bei Bedarf gründliche Prüfungen, Hardware-Diagnosen und Hardware-Austausch durchführen.

Einige Teile, die normalerweise regelmäßig geändert werden müssen, sind:

•Vision-Sensorlampen und -linsen

•Riemen, Rollen und Riemenscheiben

•Heißsiegelbänder

•Batterien des Steuersystems

•Elektromotoren

Rechtzeitige Wartung und schnelle Reaktion auf auftretende Probleme tragen dazu bei, dass automatische Verpackungsmaschinen für Gesichtsmasken mit minimalen Ausfallzeiten optimal funktionieren. Regelmäßige professionelle Wartung und Teileaustausch stellen außerdem sicher, dass die Maschinenleistung langfristig den Spezifikationen entspricht.

Die Zukunft automatischer Gesichtsverpackungsmaschinen

Erhöhte Intelligenz – Künstliche Intelligenz und maschinelle Lernfähigkeiten werden die Genauigkeit, Konsistenz und Produktivität von Verpackungsmaschinen für Gesichtsmasken weiter verbessern. KI-Bildverarbeitungssysteme können Maskendefekte präziser erkennen. Algorithmen des maschinellen Lernens können Leistungsdaten analysieren, um den Verpackungsprozess kontinuierlich zu optimieren.

Vernetzte Technologie – Immer mehr Maschinen werden mit Sensoren für das Internet der Dinge ausgestattet, um zu intelligenten, vernetzten Geräten zu werden. Echtzeitdaten von IoT-Sensoren können die Maschinenleistung verfolgen, Probleme frühzeitig erkennen und eine vorausschauende Wartung ermöglichen. Fernüberwachung und -diagnose verbessern die Betriebszeit und senken die Servicekosten.

Anpassbarkeit – Zukünftige Maschinen werden eine höhere Konfigurierbarkeit bieten, um schnell wechselnde Produkt- und Verpackungsformate zu ermöglichen. Modulare Designs mit austauschbaren Komponenten erleichtern den Wechsel zwischen Produkttypen in derselben Linie. Diese Flexibilität wird der Schlüssel zur Erfüllung der dynamischen Verbraucheranforderungen sein.

Verbesserte Ergonomie – Ergonomische Faktoren wie Geräuschreduzierung, Vibrationsdämpfung und geringere Ermüdung des Bedieners werden bei der Maschinenkonstruktion immer mehr an Bedeutung gewinnen. Einige Aufgaben wie das Verladen von Material werden weiterhin von Menschen erledigt, daher wird eine angenehme Arbeitsumgebung wichtig sein.

Grünere Lösungen – Umweltfreundliche Verpackungsmaterialien und nachhaltige Energiequellen werden das zukünftige Maschinendesign beeinflussen. Optionen für erneuerbare Energien, Materialrecyclingsysteme und reduzierte Materialverschwendung werden dazu beitragen, die Umweltauswirkungen der Verpackungsvorgänge für Gesichtsmasken zu verringern.

Fortschrittliche Benutzeroberflächen – Touchscreens, Gesten und Augmented-Reality-Schnittstellen verbessern die Benutzerfreundlichkeit von Maschinen. Durch diese Schnittstellen lassen sich Maschinen intuitiver einrichten und bedienen, sodass weniger technisches Fachwissen erforderlich ist.

3D- und Roboter-Vision – Fortschrittliche 3D- und Roboter-Vision-Systeme ermöglichen eine bessere Kontrolle über den Verpackungsprozess. Sie können spontane Anpassungen für variable Produkte ermöglichen und Durchsätze erzielen, die bisher undenkbar waren.

Abschluss

In diesem Beitrag haben wir die Funktionsweise, Entwicklung und Hauptvorteile automatischer Gesichtsmasken-Verpackungsmaschinen besprochen. Wir haben untersucht, wie diese Systeme den Verpackungsprozess durch Effizienzsteigerungen, Kosteneinsparungen, höhere Leistung und verbesserte Konsistenz optimieren.

Wir haben uns die verschiedenen Anwendungen automatischer Maskenverpackungslinien in verschiedenen Branchen angesehen, die sich mit Gesundheitsprodukten, Textilien, Lebensmitteln und sogar elektronischen Bauteilen befassen. Die Technologie hat sich für Branchen, die mit der steigenden Nachfrage nach verpackten Produkten zu kämpfen haben, als unschätzbar wertvoll erwiesen.

Wir haben auch wichtige Faktoren berücksichtigt, die bei der Auswahl der richtigen Maschine für Ihre spezifischen Anforderungen zu berücksichtigen sind. Beschrieben wurden Wartung, Fehlerbehebung und mögliche zukünftige Entwicklungen in der Verpackungstechnologie für Gesichtsmasken.

Insgesamt haben automatische Maskenverpackungsmaschinen den zuvor mühsamen und ineffizienten manuellen Prozess verändert. Ihre Präzision, Geschwindigkeit und Rund-um-die-Uhr-Fähigkeit waren ein Segen für Hersteller, die während der Pandemie Schwierigkeiten hatten, die beispiellose Nachfrage nach Gesichtsmasken zu decken.

Lintyco ist ein Pionier und Marktführer im Bereich automatisierter Verpackungsmaschinen für Gesichtsmasken und End-to-End-Verpackungssystemen. Die innovativen Verpackungslösungen von Lintyco für Lebensmittel, Pharmazeutika und andere Anwendungen werden durch fortschrittliche Lösungen für Sekundärverpackung, Verpackung und Kartonierung, Großverpackung und mehr ergänzt. Egal, ob Sie eine neue Maschine oder eine komplette Linie suchen oder einfach nur Ihre aktuelle Verpackungsmaschine aufrüsten möchten, sprechen Sie mit Lintyco. Als Branchenexperte mit über drei Jahrzehnten nachgewiesener Expertise bietet Lintyco die optimale Lösung, unterstützt durch exzellente Beratung und Unterstützung.