Blisterverpackungen spielen eine entscheidende Rolle beim Schutz von Medikamenten vor Umwelteinflüssen wie Feuchtigkeit, Licht und Luft und gewährleisten ihre Sicherheit, Wirksamkeit und Effektivität. Diese Verpackungsmethode wird häufig für Tabletten, Kapseln und Zäpfchen verwendet, da sie zuverlässigen Schutz, Benutzerfreundlichkeit und längere Haltbarkeit bietet. Ganz gleich, ob Sie neu in der Branche sind oder Ihr Verpackungswissen verfeinern möchten: Das Verständnis dieser wesentlichen Komponenten ist für die Wahrung der Integrität und Sicherheit pharmazeutischer Produkte von entscheidender Bedeutung.

Blisterverpackungsmaterialien

Zu den für die Blisterverpackung von Blisterverpackungsmaschinen für Arzneimittel verwendeten Materialien gehören hauptsächlich Kunststofffolien, Trägermaterialien, heißsiegelfähige Beschichtungsmaterialien und Trägerdruckfarben.

(1) Kunststoffplattenmaterialien

Die üblicherweise für Blisterverpackungen von pharmazeutischen Blisterverpackungsmaschinen verwendeten Hartkunststofffolien bestehen hauptsächlich aus Polyvinylchlorid, Polyvinylidenchlorid und einigen Verbundwerkstoffen. Derzeit wird am häufigsten Hartkunststofffolie aus Polyvinylchlorid verwendet.

Harte Polyvinylchloridplatten haben eine gute Transparenz und einen guten Glanz. Polyvinylchloridplatten, die für die Verpackung pharmazeutischer Produkte verwendet werden, stellen hohe Anforderungen an die Hygiene des Harzes und müssen ungiftige Polyvinylchloridharze, ungiftige Modifikatoren und ungiftige Wärmestabilisatoren verwenden.

Polyvinylidenchlorid hat eine hohe Moleküldichte, eine regelmäßige Struktur, eine hohe Kristallinität, eine extrem starke Gasabdichtung, eine ausgezeichnete Feuchtigkeitsbeständigkeit, eine gute Ölbeständigkeit, Arzneimittelbeständigkeit und Lösungsmittelbeständigkeit sowie ausgezeichnete Barriereeigenschaften gegen Sauerstoff, Wasserdampf und Kohlendioxid in der Luft. Im Vergleich zu Materialien gleicher Dicke ist die Barriereeigenschaft von Polyvinylidenchlorid gegen Sauerstoff 1500-mal so hoch wie die von Polyethylen, 100-mal so hoch wie die von Polypropylen und 100-mal so hoch wie die von Polyester. Es ist in Bezug auf Wasserdampf- und Sauerstoffbeständigkeit besser als Polyethylen. Darüber hinaus können die Versiegelungsleistung, Schlagfestigkeit, Zugfestigkeit und Haltbarkeit von Polyvinylidenchlorid-Materialien die besonderen Anforderungen von Blisterverpackungen wie Medikamenten erfüllen. Daher ist Polyvinylidenchlorid eine der Entwicklungsrichtungen für Blisterverpackungsmaterialien der Zukunft. Zu den Kunststoffverbundfolien für die Blisterverpackung von Medikamenten zählen PVC/PVDC/PE, PVDC/OPP/PE, PVC/PE usw. Für Medikamente, die Barriereeigenschaften und Lichtschutz erfordern, können Verbundmaterialien aus Kunststofffolien und Aluminiumfolie verwendet werden, wie etwa die Verbundmaterialien PET/Aluminiumfolie/PP oder PET/Aluminiumfolie/PE.

(2) Substratmaterial

Als Trägermaterial für Blisterverpackungen von Tabletten und Kapseln wird häufig beschichtete Aluminiumfolie verwendet. Die Aluminiumfolie besteht aus reinem elektrolytischem Aluminium 99% und wird durch Kalandrieren hergestellt. Die Aluminiumfolie hat eine hochdichte Metallkristallstruktur, ist ungiftig und geruchslos, hat ausgezeichnete Lichtschutzeigenschaften, ist extrem feuchtigkeitsbeständig, hat Gasbarriereeigenschaften und Geschmackserhaltungseigenschaften und kann die verpackten Artikel am effektivsten schützen. Sie wird häufig für Blisterverpackungen von Medikamenten verwendet. Die Oberfläche des Trägermaterials sollte sauber und glänzend sein, mit guter Bedruckbarkeit und kann fest mit einer Heißsiegelbeschichtung beschichtet werden, um sicherzustellen, dass nach dem Schmelzen der Heißsiegelbeschichtung das Trägermaterial und die Blisterpackung fest miteinander verbunden werden können.

(3) Heißsiegelbeschichtungsmaterialien

Die Heißsiegelbeschichtung sollte mit dem Substrat und der Blisterpackung kompatibel sein, und die Heißsiegeltemperatur sollte relativ niedrig sein, damit sie schnell heißversiegelt werden kann, ohne die Blisterfolie zu beschädigen. Derzeit werden die Heißsiegelbeschichtungsmaterialien, die bei der Verpackung pharmazeutischer Blisterpackungen verwendet werden, hauptsächlich in Einkomponentenklebstoffe und Zweikomponentenklebstoffe unterteilt. Einkomponentenklebstoffe bestehen hauptsächlich aus Naturkautschuk oder synthetischem Kautschuk, Nitratbaumwolle und Acrylestern. Sie sind nicht trocknend und heißlöslich und haben eine gewisse Bindungsstärke. Zweikomponentenklebstoffe sind hauptsächlich Polyurethanklebstoffe, die eine gute Beständigkeit gegen hohe und niedrige Temperaturen, Beständigkeit gegen mittlere Erosion, hohe Haftung usw. aufweisen und mehrere Materialien gleichzeitig verbinden können. Sie werden häufig in Klebstoffen für die Beschichtung von Aluminiumfoliensubstraten und im Verbundprozess verschiedener Kunststofffolien verwendet. Andere häufig verwendete Heißsiegelbeschichtungsmaterialien sind lösungsmittelbeständige Vinylharze und wasserbeständige Acrylharze, die beide einen guten Glanz, eine gute Transparenz und gute Heißsiegeleigenschaften aufweisen.

(4) Substratdruckfarbe

In Anbetracht des Druckverfahrens von Aluminiumfoliensubstraten für pharmazeutische Blisterverpackungen und der besonderen Anforderungen an pharmazeutische Verpackungen muss die Druckfarbe gut auf Aluminiumfolie haften, der gedruckte Text und das Muster müssen fest und klar sein, die Lösungsmittelfreisetzung muss gut sein, die Hitzebeständigkeit muss gut sein, die Reibungsbeständigkeit muss ausgezeichnet sein, der Glanz muss gut sein, das Pigment muss ungiftig sein und es darf die verpackten Medikamente nicht verunreinigen. Die praktische Viskosität muss den Prozessanforderungen des Aluminiumfoliendrucks entsprechen.

Derzeit wird die Tinte, die für den Druck von Aluminiumfoliensubstraten verwendet wird, hauptsächlich in zwei Kategorien unterteilt: Die erste Kategorie ist alkohollösliche Polyamid-Tinte. Da Polyamidharz eine gute Haftung an verschiedenen Substanzen aufweist, eignet es sich besonders zum Bedrucken von Polyolefinfolien. Außerdem weist es eine gute Dispergierbarkeit, einen guten Glanz und Weichheit, eine gute Verschleißfestigkeit, eine gute Lösungsmittelfreisetzung und gute Druckeigenschaften auf und wird daher häufig zur Herstellung spezieller Kunststofffolien verwendet. LDPE, CPP, OPP und andere Oberflächendruck-Tiefdruckfarben nach der Behandlung. Diese Art von Tinte weist die Eigenschaften eines guten Glanzes, einer breiten Anwendung, Antihaftwirkung, leichter Trocknung usw. auf und wird auch zum Bedrucken von Aluminiumfoliensubstraten für pharmazeutische Blisterverpackungen verwendet. Die zweite Art von Tinte ist eine spezielle Aluminiumfolientinte mit Vinylchlorid-Vinylacetat-Copolymerharz und Acrylatharz als Hauptbestandteil. Es zeichnet sich durch leuchtende Farben, hohe Konzentration, starke Haftung an Aluminiumfolie, gute Transparenz und hervorragende Reproduzierbarkeit des metallischen Glanzes von Aluminiumfolie aus. Durch Anpassung der Zusammensetzung seines gemischten Lösungsmittels an die Anforderungen des Oberflächendrucks auf Aluminiumfolie wird es häufiger beim Bedrucken von Aluminiumfoliensubstraten verwendet.

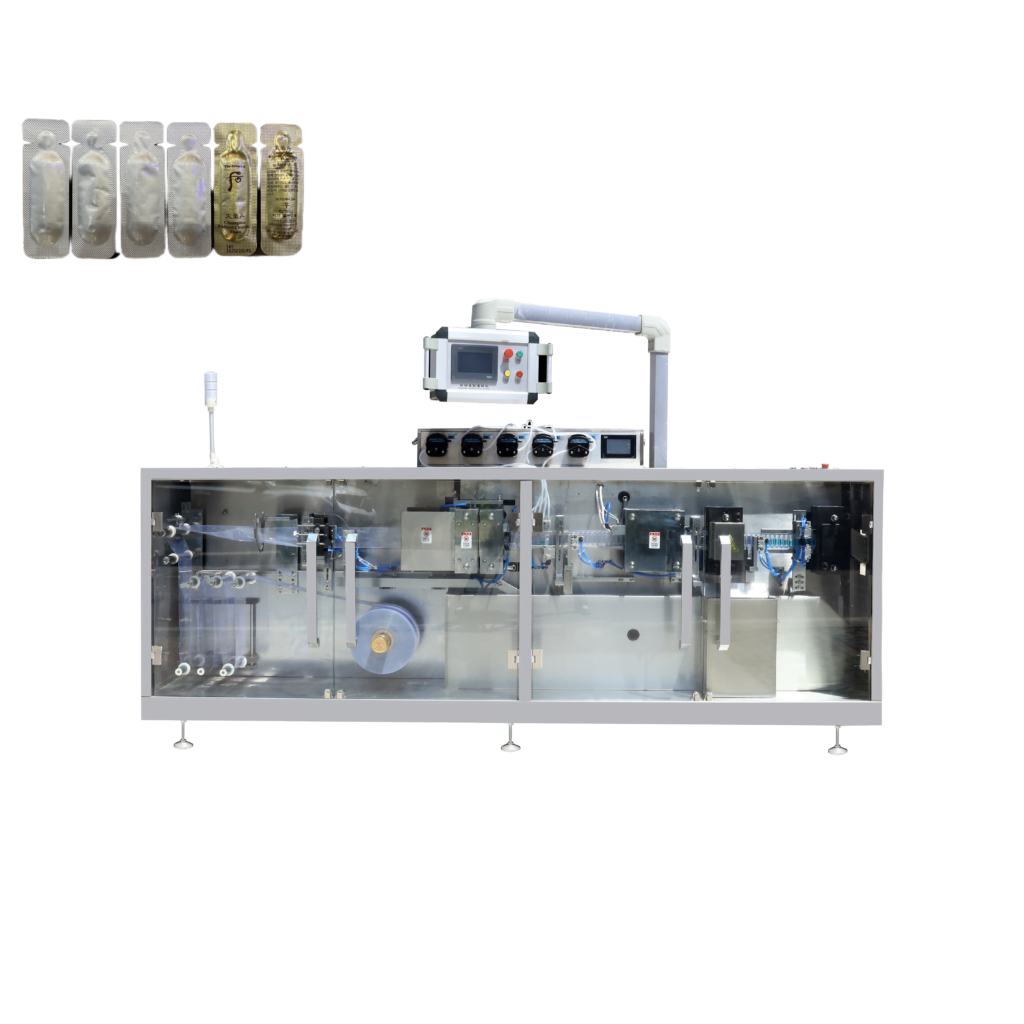

Art der Blisterverpackungsanlage

Blisterverpackungsmaschinen werden je nach Automatisierungsgrad in zwei Typen unterteilt: halbautomatische Verpackungsmaschinen, automatische Verpackungsmaschinen und vollautomatische Produktionslinien. Für die Verpackung von Arzneimitteln (Tabletten, Kapseln und Zäpfchen usw.) werden hauptsächlich automatische Verpackungsproduktionslinien verwendet, die auch als PTP-Verpackungslinien (Press Through Pack) bezeichnet werden. Es gibt zwei Typen: horizontal und vertikal. Im Allgemeinen wird eine mehrsäulige Struktur mit hoher Produktivität und guter Verpackungsqualität verwendet. Sie ist mit einem Erkennungsgerät und einem Abfallaussortierungsmechanismus ausgestattet, der den Druck, die Verteilung von Anweisungen und die Verpackungsprozesse mit der Produktionslinie verbinden kann. Es handelt sich um eine typische automatische Verpackungsproduktionslinie mit vollständigen Verpackungsfunktionen.

Zusammensetzung der Blisterverpackungsausrüstung

Pharmazeutische Blisterverpackungsmaschinen sind grundsätzlich die gleichen wie Blisterverpackungsmaschinen für andere Produkte und bestehen hauptsächlich aus den folgenden Teilen:

① HeizteilMit dem Heizgerät wird die Kunststoffplatte erhitzt, damit sie weicher wird und sich leichter formen lässt.

Je nach den unterschiedlichen Kontaktmethoden zwischen dem Heizgerät und dem dünnen Blech gibt es zwei Heizmethoden: direktes Heizen und indirektes Heizen. Beim direkten Heizen wird das dünne Blech mit dem Heizgerät in Kontakt gebracht. Die Heizgeschwindigkeit ist schnell, aber ungleichmäßig, was zum Heizen dünnerer Materialien geeignet ist. Beim indirekten Heizen wird Strahlungswärme verwendet, um das dünne Blech nahe am Heizgerät zu erhitzen. Dies ist gründlich und gleichmäßig, aber die Geschwindigkeit ist langsam und sowohl für dicke als auch für dünne Materialien geeignet.

Je nach den verschiedenen Wärmequellen des Heizgeräts gibt es die Heizmethoden Heißluftstromheizung und Wärmestrahlungsheizung. Bei der Heißluftstromheizung wird ein Hochtemperatur-Heißluftstrom verwendet, um die Oberfläche der erhitzten dünnen Kunststoffplatte direkt zu besprühen. Diese Methode hat eine geringe Heizleistung und ist nicht gleichmäßig genug. Bei der Wärmestrahlungsheizung wird die dünne Platte des gebogenen Materials durch die Lichtstrahlung und die hohe Temperatur erhitzt, die von der Ferninfrarotheizung erzeugt wird. Dies hat eine hohe Heizleistung und Gleichmäßigkeit.

② Formteil. Der Formteil kann in zwei Methoden unterteilt werden: Dentalformen und Vakuumformen. Beim Kompressionsformen wird die erweichte dünne Folie mithilfe von Druckluft in die Form geblasen, sodass sie sich nahe an der Innenwand der Form befindet und eine Blase bildet. Die Form hat die Form einer flachen Platte, die im Allgemeinen intermittierend oder kontinuierlich befördert wird. Sie weist eine gute Formqualität auf und eignet sich sowohl für tiefe als auch für flache Blasen. Beim Vakuumformen wird die erweichte dünne Folie durch Absaugen an die Innenwand der Form gesaugt, um eine Blase zu bilden. Die Form hat meist eine Rollenform für den kontinuierlichen Transport. Da die durch das Vakuum erzeugte Saugkraft begrenzt ist und der Winkel, in dem die Blase nach der Formung die Rolle verlässt, begrenzt ist, ist sie nur für flache Blasen und dünnere Materialien geeignet.

③ Füllvorrichtung. Das Arzneimittel wird quantitativ in den geformten Blister gefüllt. Meistens wird dazu eine mehrreihige automatische quantitative Abfüllvorrichtung verwendet.

④ Heißsiegelgerät. Das zur Abdeckung verwendete Trägermaterial aus Aluminiumfolie ist auf der Blisterpackung versiegelt. Es gibt zwei Typen: Flachplatte und Rolle. Der Flachplattentyp wird für den intermittierenden Transport verwendet; der Rollentyp wird für den kontinuierlichen Transport verwendet.

Produktionsprozess von Blisterverpackungen

Der grundlegende Prozess der Blisterverpackung besteht aus: Erhitzen der Kunststofffolie, Filmbildung. Da die Produktionscharge der Blisterverpackung von Medikamenten mit einer Blisterverpackungsmaschine groß ist, die Sorten relativ festgelegt sind und Sicherheit und Hygiene erforderlich sind, ist es ratsam, für die Produktion eine automatisierte Verpackungslinie einer Blisterverpackungsmaschine zu verwenden. Während des automatisierten Betriebs können neben dem Abschluss des Verpackungsprozesses auch das Drucken, Anbringen von Anweisungen, das Verpacken und andere Prozesse an die Verpackungslinie angeschlossen werden, um eine vollautomatische Produktionslinie für Blisterverpackungen zu bilden. Der Produktionsprozess ist wie folgt:

Füllen von Produkten, Abdecken von Substraten, Heißversiegeln, Beschneiden und Trimmen.

a) Die Rolle Kunststofffolie wird abgerollt und vorwärtsbefördert;

(b) Die Folie wird erhitzt und erweicht und dann durch Kompressionsformen (mit Druckluft) oder Saugformen (mit Vakuum) in der Form zu Blister geformt.

(c) Das Produkt wird mithilfe des automatischen Zuführmechanismus befüllt.

(d) Die Qualität der Blisterformung und -befüllung wird erkannt. In der automatischen Produktionslinie werden häufig fotoelektrische Detektoren verwendet. Wenn nicht qualifizierte Produkte gefunden werden, wird das fehlerhafte Signal an das Speichergerät gesendet. Nach Abschluss des Stanzvorgangs werden die fehlerhaften Produkte automatisch entfernt.

(e) Das Rollenträgermaterial wird auf die gefüllte Blisterpackung aufgeklebt;

f) Die Blisterpackung und das Substrat werden mit einem Platten- oder Walzen-Heißsiegelgerät miteinander versiegelt.

g) Die Chargennummer und das Datum sind auf der Rückseite des Substrats aufgedruckt.

(h) Stanzen in einzelne Verpackungseinheiten. Nachdem der Stanzvorgang abgeschlossen ist, entfernt die Fehleraussortierungsvorrichtung die fehlerhaften Produkte gemäß dem im Speichergerät gespeicherten Signal.

(j) Die Anleitungen und Kartons werden so angebracht, dass sie zu Verkaufsverpackungen werden.

Abschluss

Die Blisterverpackung von Arzneimitteln ist ein wichtiger Prozess, der die Sicherheit, den Schutz und die Integrität von Arzneimitteln gewährleistet. Durch die Verwendung hochwertiger Materialien wie Polyvinylchlorid, Polyvinylidenchlorid und Aluminiumfolie sowie effizienter automatisierter Geräte erfüllt der Blisterverpackungsprozess nicht nur die strengen Hygiene- und Sicherheitsstandards, sondern bietet auch einen verbesserten Barriereschutz gegen Feuchtigkeit, Licht und Luft. Der Produktionsprozess, vom Erhitzen und Formen von Kunststofffolien bis hin zum Befüllen und Heißversiegeln, garantiert eine zuverlässige und sichere Verpackungslösung für pharmazeutische Produkte. Während sich die Branche weiterentwickelt, wird die Entwicklung fortschrittlicher Materialien und Verpackungstechnologien die Effizienz und Nachhaltigkeit der Blisterverpackung weiter verbessern und sie zu einer unverzichtbaren Wahl im Pharmasektor machen.