Haben Sie sich jemals gewünscht, dass Sie eine neue Automatisierungslösung einfach ausprobieren könnten, bevor Sie sie kaufen? Das ist die Idee hinter der virtuellen Inbetriebnahme … und möglicherweise die Zukunft der Automatisierung.

Mit der virtuellen Inbetriebnahme erstellen Sie ein virtuelles Modell Ihrer idealen Automatisierungslösungen. Sie können diese Lösungen testen, optimieren und sehen, wie die Automatisierungstechnologie mit Ihrem spezifischen Prozess funktioniert.

Die Inbetriebnahme einer Automatisierungslösung kann ein komplexer und zeitaufwändiger Prozess sein. Mit der virtuellen Inbetriebnahme können Sie mithilfe der Robotersimulationstechnologie sowohl diese Komplexität als auch den Zeitaufwand reduzieren. Es vermeidet unnötige Ausfallzeiten, da Sie Ihre vorhandenen Maschinen nicht offline nehmen müssen, um die Automatisierungslösung zu testen.

Es ist wahrscheinlich, dass die virtuelle Inbetriebnahme auch künftig ein zentraler Schritt im Automatisierungsprozess bleiben wird. Wenn Sie nach einer Möglichkeit suchen, Ihren Bereitstellungsprozess zu optimieren, ist diese Option möglicherweise die Antwort.

Was ist virtuelle Inbetriebnahme?

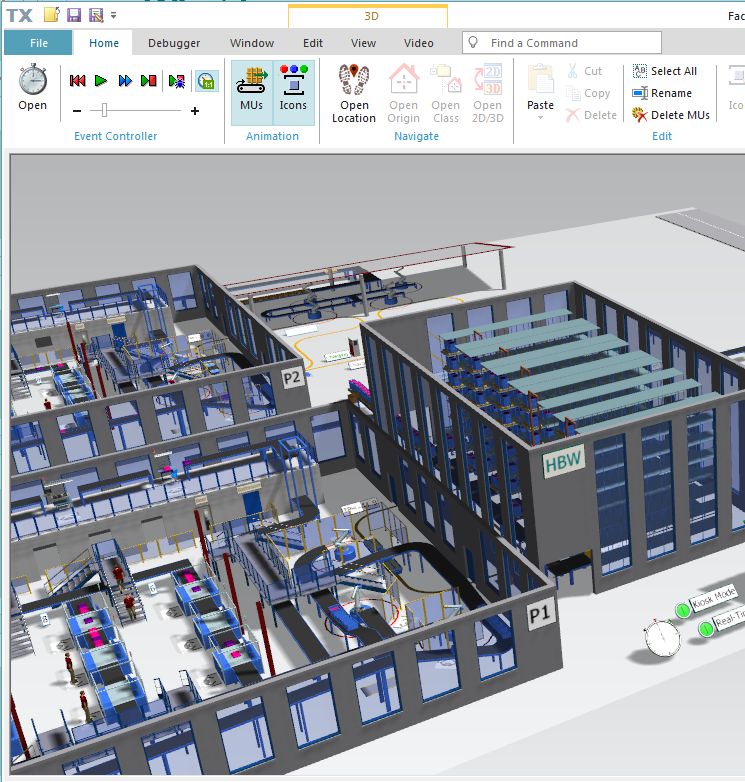

Unter virtueller Inbetriebnahme versteht man den Einsatz von Simulationstechnologie zum Entwerfen, Installieren und Testen von Automatisierungslösungen vor dem Einsatz der physischen Hardware in einer Fertigungsumgebung. Beispielsweise kann Robotersimulationssoftware den Einsatz eines Roboters ohne unnötige Ausfallzeiten optimieren.

Im Mittelpunkt jedes virtuellen Inbetriebnahmeprojekts steht die Simulationssoftware. Diese Software umfasst virtuelle Modelle aller Automatisierungstechnologien, die möglicherweise verwendet werden, sowie Algorithmen und Funktionen zum Testen des Betriebs Ihres Systems.

Bei Roboterlösungen können Sie dieselbe Simulationssoftware verwenden, um den physischen Roboter zu programmieren. RoboDK umfasst sowohl Simulations- als auch Offline-Programmierfunktionen. Sobald Sie Ihre Bereitstellung im Simulator getestet haben, können Sie Ihren physischen Roboter anschließen und das Programm direkt auf die Roboterhardware herunterladen.

Der Unterschied zwischen virtueller und traditioneller Inbetriebnahme

Unterscheidet sich die virtuelle Inbetriebnahme wirklich so stark von der herkömmlichen Inbetriebnahme?

Es gibt einige wesentliche Unterschiede zwischen den beiden Ansätzen zur Inbetriebnahme eines Automatisierungsprojekts.

Die herkömmliche Inbetriebnahme erfolgt in der Regel vor Ort am physischen Standort, an dem Sie die Automatisierungslösung einsetzen, beispielsweise in Ihrer Fabrikhalle. Sie bringen verschiedene physische Werkzeuge und Prüfgeräte zur manuellen Fehlerbehebung mit. Dies bedeutet, dass Sie möglicherweise einige oder alle Ihrer bestehenden Fertigungsprozesse für die Dauer des Inbetriebnahmeprojekts herunterfahren müssen, was kostspielig sein kann.

Bei der virtuellen Inbetriebnahme führen Sie den Großteil der Bereitstellung aus der Ferne durch und kommen erst ganz zum Schluss vor Ort.

Zudem dauert der traditionelle Inbetriebnahmeprozess oft länger und erfordert ein größeres Team für die Umsetzung vor Ort. Bei der virtuellen Inbetriebnahme kann ein kleines Team oder sogar eine einzelne Person den Großteil der Bereitstellung aus der Ferne durchführen.

Wie funktioniert die virtuelle Inbetriebnahme?

Die Grundidee besteht darin, eine Simulation bzw. einen digitalen Zwilling Ihrer Automatisierungslösung zu erstellen. Dies ist ein virtuelles Modell, das zeigt, wie die Maschine (oder Maschinen) in Ihrem Prozess funktionieren.

Anhand dieses virtuellen Modells testen Sie verschiedene Szenarien, um zu sehen, wie sich diese auf die Automatisierungslösung auswirken. Dies hilft Ihnen, die Lösung zu optimieren, bevor Sie sie in die physische Umgebung übertragen.

Die virtuelle Inbetriebnahme mit einem Robotersimulator umfasst:

- Erstellen oder Importieren virtueller Modelle der relevanten Teile Ihrer Produktionslinie.

- Laden Sie Modelle Ihres Roboters zusammen mit anderen Geräten aus der Roboterbibliothek.

- Erstellen eines Roboterprogramms für Ihre spezifische Anwendung.

- Optimieren Sie die verschiedenen Aspekte Ihrer Roboterlösung, bevor Sie sie in Ihrer Fabrikhalle einsetzen.

Wenn Sie die Inbetriebnahme auf diese Weise angehen, können Sie Ihre Lösung in einer kontrollierten, risikofreien Umgebung testen.

5 einzigartige Vorteile der virtuellen Inbetriebnahme

Hier sind 5 einzigartige Vorteile der virtuellen Inbetriebnahme:

1. Effiziente Bereitstellungen

Da die virtuelle Inbetriebnahme den Bedarf an zeitaufwändigen Vor-Ort-Aktivitäten deutlich reduziert, verbessert sie die betriebliche Effizienz Ihres Einsatzes. Dadurch vermeiden Sie kostspielige Ausfallzeiten und machen Ihren Prozess insgesamt effizienter.

2. Sicherere Automatisierung

Durch die Simulation Ihres Automatisierungsprojekts in einer virtuellen Umgebung können Sie potenzielle Gefahren sicher und kontrolliert testen. Dies hilft Ihnen, Unfälle und Verletzungen zu vermeiden, die bei einem herkömmlichen physischen Inbetriebnahmeprozess auftreten können. Sie können damit auch gefährliche Grenzfälle testen, die mit physischer Hardware nicht möglich wären.

3. Verbesserte Teamkommunikation

Ein Simulator kann allen Ihren Teammitgliedern eine gemeinsame Plattform bieten, auf der sie Ihre Automatisierungslösung anzeigen, verstehen und Änderungen vorschlagen können. Dies kann dazu beitragen, die Kommunikation zu verbessern und mögliche Missverständnisse zu vermeiden. Mit RoboDK for Web müssen Ihre Kollegen nicht einmal die Software installieren, um die Simulation anzuzeigen.

4. Flexibilität gegenüber Änderungen

Ein wesentlicher Vorteil der virtuellen Inbetriebnahme besteht darin, dass Sie problemlos Änderungen oder Anpassungen an Ihrem Produktionsprozess vornehmen können. Sie können neue Ideen schnell im Simulator testen und dabei sicher sein, dass Sie Ihre Produktion nicht stören.

5. Besseres Verständnis der Lösung

Schließlich können Sie durch die Entwicklung Ihrer Automatisierungslösung in einem Simulator besser verstehen, wie sie funktioniert. Durch das „Spielen“ mit der Technologie in der virtuellen Umgebung erlangen Sie schnell ein praktisches Wissen über ihre Möglichkeiten und Grenzen. Dies hilft Ihnen, die Technologie in der realen Welt besser zu nutzen.

Wird die virtuelle Inbetriebnahme die Automatisierung verändern?

Da digitale Tools immer beliebter werden, ist es wahrscheinlich, dass die virtuelle Inbetriebnahme auch in Zukunft Bestand haben wird.

Die virtuelle Inbetriebnahme trägt dazu bei, die Einstiegshürden in die Automatisierung abzubauen, die den Einsatz von Robotern bei vielen Herstellern bisher eingeschränkt haben. Damit kann jeder schnell und effizient Automatisierungstechnologien in seinen Fertigungsprozessen einsetzen und gleichzeitig die mit unnötigen Ausfallzeiten verbundenen Risiken reduzieren.

Wenn Sie Ihre Robotertechnik mit einer virtuellen Inbetriebnahme einsetzen, erhöhen Sie Ihre Chancen, dass das Automatisierungsprojekt ein Erfolg wird. Dies macht die Robotik als Lösung weniger riskant und wertvoller.

Technologietrends im Design und Engineering von Pharmaanlagen

Die Pharmaherstellung entwickelt sich im Einklang mit dem technologischen Fortschritt kontinuierlich weiter, da Unternehmen versuchen, Kosten zu senken, Ressourcen vollständig zu optimieren und Abläufe zu rationalisieren. Dies erstreckt sich auch auf die Planung und Konstruktion von Anlagen. In diesem Artikel werden mehrere aufkommende Technologietrends im Zusammenhang mit Anlagendesign und -technik untersucht, von denen Pharmaunternehmen erheblich profitieren.

Virtuelle Inbetriebnahme

Der Bau und die Inbetriebnahme neuer Pharmaanlagen sind zeit- und kostenintensiv. PhRMA schätzt, dass der Bau einer neuen Anlage bis zu 1,4 Billionen Milliarden Euro kosten und zwischen 5 und 10 Jahren dauern kann. Vor diesem Hintergrund ist es von entscheidender Bedeutung, dass jeder Schritt im Inbetriebnahme- und Bauprozess reibungslos, effizient und kosteneffektiv ausgeführt wird, damit der Betrieb reibungslos verläuft und so schnell wie möglich eine Kapitalrendite erzielt wird.

Oftmals entsteht ein erheblicher Teil dieser Zeit- und Kapitalkosten direkt durch die Inbetriebnahme von Anlagen, Linien und Geräten. Späte Änderungen oder Verzögerungen am Anlagen- oder Gerätedesign, den Anforderungen und Konfigurationen müssen minimiert oder im Idealfall ganz eliminiert werden, um die Gesamtkosten der Anlageninbetriebnahme zu senken. Um dieses Problem zu lösen, können Pharmahersteller auf die virtuelle Inbetriebnahme zurückgreifen, einen Ansatz, der traditionelle und virtuelle Entwicklung und Tests mittels Emulation kombiniert. Im Gegensatz zur physischen Inbetriebnahme kann die virtuelle Inbetriebnahme lange vor dem Kauf oder Bau der Hardware beginnen. Dieser Ansatz ermöglicht Einsparungen von bis zu 40% an Inbetriebnahmezeit im Vergleich zur herkömmlichen Inbetriebnahme, reduziert Risiken und Unsicherheiten, bietet mehr Sicherheit und Agilität und senkt die Kosten für Designänderungen.

Simulation, Emulation und digitale Zwillinge

Ein digitaler Zwilling ist eine virtuelle Darstellung einer realen physischen Einheit, eines Systems oder eines Prozesses, die mit der physischen Einheit synchronisiert ist. Der digitale Zwilling und das Observable Manufacturing Element (OME) werden typischerweise durch die Weitergabe der Sensordaten von der physischen Einheit an den digitalen Zwilling synchronisiert. Digitale Zwillinge können entweder aus Simulationen oder Emulationen erstellt werden, müssen jedoch mit dem OME synchronisiert sein. Die Häufigkeit und Genauigkeit der synchronisierten Emulationen/Simulationen müssen für die Aufgabe, die sie erfüllen sollen, angemessen sein.

Digitale Zwillinge können aus verschiedenen kommerziellen oder Open-Source-Softwarepaketen erstellt werden, umfassen jedoch immer das physische Element, einen Synchronisierungsmechanismus und ein verwendetes Softwarepaket, das das Modell/die virtuelle Darstellung ausführt (normalerweise abgeleitet von CAE-/Multiphysik-Software). Die Erstellung eines digitalen Zwillings erfordert, dass für das OME interessante Elemente in der virtuellen Darstellung genau reproduziert werden. Bei Produktionsanlagen umfasst dies typischerweise die Definition von Prozess- oder Mechatroniksystemen, einschließlich Motoren, Aktoren und Instrumenten, die mit einem Automatisierungssystem verbunden sind, auf dem anwendungsspezifische Software ausgeführt wird.

Der Wert der Implementierung digitaler Zwillinge in Produktionsanlagen liegt in der Möglichkeit, den Zustand des physischen Systems über das unmittelbar Beobachtbare hinaus abzuschätzen. Typische Anwendungen hierfür sind Soft-Sensing, adaptive Fehlerkorrektur, modellprädiktive Steuerung und vorausschauende Wartung. Produktionsanlagen können in einen größeren digitalen Zwilling eines gesamten Fertigungsprozesses integriert werden, um eine bedarfsgesteuerte, termingerechte Fertigung zu unterstützen.

Bei virtuellen Inbetriebnahmeanwendungen ist ein digitaler Zwilling möglicherweise nicht möglich, da die physische Ausrüstung möglicherweise nicht vorhanden ist. Stattdessen wird neben dem Steuerungssystem ein Modell der Produktionsausrüstung eingesetzt, sodass beide gemeinsam entwickelt werden können. Das Steuerungssystem betrachtet das Produktionsanlagenmodell als Emulation, da das Steuerungssystem über Befehlsausgaben und Statusrückmeldungen (bekannt als Hardware-In-the-Loop) auf natürliche Weise mit dem Modell interagieren kann. Damit diese Technik erfolgreich ist, muss das Produktionsanlagenmodell das konkrete Verhalten des physischen Systems genau wiedergeben.

Die emulationsbasierte virtuelle Inbetriebnahme führt zu einer wertvollen Reduzierung des Projektrisikos im Hinblick auf Fehlervermeidung und Einhaltung von Projektzeitplänen. Da Szenarien und Designentscheidungen ohne physische Ausrüstung gründlich getestet werden können, können Ingenieure verschiedene Systemelemente testen und verifizieren, einschließlich anwendungsspezifischer Softwaremodule, Rezeptkonfiguration, Fehlermodi und -wiederherstellung sowie Wirksamkeit der Benutzeroberfläche, ohne auf geplante Testgeräte angewiesen zu sein oder eingeschaltet zu sein. Website. Infolgedessen werden Projekte, bei denen eine virtuelle Inbetriebnahme zum Einsatz kommt, oft mit weniger persönlicher Inbetriebnahmezeit umgesetzt und sind im Allgemeinen sicherer für Menschen und Eigentum.

Sobald die Ausrüstung in Betrieb genommen und validiert ist, kann die Emulation der virtuellen Inbetriebnahme als digitaler Zwilling weiter verwendet werden, der mit der physischen Ausrüstung synchronisiert ist. Da das Modell bereits konstruiert ist, ist es sofort als idealisierte Darstellung des physikalischen Systems nützlich. Ingenieure können diesen digitalen Zwilling unter anderem zur Optimierung des Anlagendesigns, des Systemdesigns, des Produktionslinienbetriebs sowie der Anlagen- und Maschinenanforderungen nutzen.

Infrastruktur als Code

Aus Sicht der IT/OT-Konvergenz ermöglicht die virtuelle Inbetriebnahme den Einsatz agiler IT-Konzepte zur Entwicklung von Prozessen wie Infrastructure-as-Code im OT-Bereich mit dem Ziel, die Codeentwicklung und Infrastrukturkonfiguration zu automatisieren.

Die Einführung dieser IT-Konzepte wird die Arbeitsabläufe von OT-Ingenieuren grundlegend verändern. Anstatt Systeme und Code von Grund auf neu zu erstellen, wie es bei älteren verteilten Steuerungssystemen (DCS) der Fall war, ähnelt der Prozess eher einer agilen Softwareentwicklungsrolle, bei der sich die Ingenieure mehr auf die Wartung der automatisierten Softwaresysteme als auf die Entwicklung der Anwendung konzentrieren Code und Infrastruktur. Für Endbenutzer könnte dies bedeuten, dass die mühsamen Aufgaben der Installation, Konfiguration und des Patchens der Infrastruktur für Steuerungssysteme zu einem automatisierten Arbeitsablauf werden. Für Maschinenbauer könnte dies zu einem Auftragsabwicklungssystem führen, das eine Konfiguration sendet, um auf der Grundlage der vom Kunden ausgewählten Optionen dynamisch Automatisierungsinfrastruktur und Anwendungscode auf Bestellung zu erstellen, ohne dass ein Ingenieur beteiligt ist.

Orchestrierung von OEM-Geräten

OEM-Ausrüstung bildet die Grundlage moderner modularer pharmazeutischer Produktionsanlagen, indem sie die Flexibilität bietet, die besten Ausrüstungslösungen für bestimmte Prozesse auszuwählen und zu kombinieren. Die Inbetriebnahme und Validierung von OEM-Geräten ist im Allgemeinen ein schnellerer Prozess, da Hersteller vormontierte, speziell programmierte Einheiten erhalten. Darüber hinaus liefern OEMs Geräte in der Regel in einem validierungsbereiten Zustand, was die Qualifizierung der Geräte für den Einsatz in CGMP-Einrichtungen erleichtert. Es besteht keine Notwendigkeit, sich bei der Gerätekonstruktion und der Entwicklung des Anwendungscodes auf interne Ressourcen oder Dritte zu verlassen. Allerdings können sich aus unterschiedlichen Konnektivitätsstandards und Schnittstellen verschiedener Gerätehersteller Herausforderungen ergeben, die die Integration mehrerer Geräte in ein einheitliches Steuerungssystem erschweren. Hier kommt die Orchestrierung von OEM-Geräten ins Spiel.

Die Notwendigkeit einer Orchestrierungsstrategie

Ohne einen strategischen Ansatz und klare Spezifikationen führt der Einsatz von OEM-Geräten zu fragmentierten Automatisierungsinseln. Dieses Fehlen einer Strategie ist in der Regel auf die verspätete Zusammenarbeit mit Geräteanbietern seitens des Endbenutzers zurückzuführen. Wenn die Automatisierung im anfänglichen Ausrüstungsbeschaffungsprozess nicht berücksichtigt wird, haben Ingenieure oft Schwierigkeiten, die Ausrüstung zu integrieren, oder verlassen sich auf Ingenieurbüros, die die Integration übernehmen. Dieser späte Prozess des nachträglichen Zusammenbaus von Geräten kann bestenfalls zu einer eingeschränkten Schnittstellenfähigkeit innerhalb der Anlage führen. Im schlimmsten Fall kann der gesamte Prozess nach hinten losgehen, da er zeitaufwändig und kostspielig ist, ohne dass sich die digitale Reife erhöht.

Um diese Probleme zu lösen, können Pharmahersteller einen ganzheitlichen Plan für die Orchestrierung von OEM-Geräten einführen, um verschiedene Komponenten zu automatisieren und zu koordinieren, damit sie schon früh in der Spezifikations- und Designphase der Anlage nahtlos zusammenarbeiten. Die Festlegung umfassender Standards vor dem Kauf einer Ausrüstung ermöglicht es einem Endbenutzer, mit seinen Ausrüstungslieferanten zusammenzuarbeiten, was dem OEM die Möglichkeit gibt, sich davon abzuheben, wie seine Ausrüstung in eine einheitliche Automatisierungsplattform passen kann. Für den Endbenutzer vereinfacht dies die übergreifende Schulung und standardisiert Schnittstellen, Warnsysteme, Diagnose und Rezeptverwaltung. Dies senkt die Kosten, rationalisiert den Betrieb und führt zu einer schnelleren Bau-, Inbetriebnahme- und Anlagenqualifizierung.

Nutzung standardisierter Schnittstellen

Endbenutzer fordern OEM-Geräte mit Plug-and-Produce-Fähigkeit zur Integration in jedes verteilte Steuerungssystem (DCS) oder Supervisory Control and Data Acquisition (SCADA)-System. Diese Plug-and-Produce-Fähigkeit standardisiert zentrale Automatisierungsdienste wie Geräteschnittstellen und Rezeptverwaltung, Benutzeroberflächenbildschirme, Prüfprotokolle und Alarmverwaltung für unterschiedliche Geräte. Ein Plug-and-Produce-Standard verbindet alle diese Elemente systematisch und koordiniert sie über standardisierte Schnittstellen wie das NAMUR Module Type Package (MTP) und moderne Protokolle wie OPC Unified Architecture (OPCUA). Die Integration all dieser unterschiedlichen Plattformen sorgt für Konsistenz, spart Zeit und Aufwand bei der Integration und macht Plug-and-Produce zu einer praktikablen Technologie für Einrichtungen der Zukunft.

Diese Technologien sollten als Ergänzung einer zusammenhängenden Strategie für die OEM-Orchestrierung betrachtet werden und nicht die gesamte Arbeit ersetzen, die durch die Zusammenarbeit zwischen Organisationen und umfassende Spezifikationen geleistet wird. Es gibt keinen magischen Knopf, um Geräte nahtlos zu integrieren, um gemeinsame Dienste bereitzustellen, und die konstruktiven Beziehungen des Endbenutzers zu seinen Geräte- und Technologieanbietern spielen eine große Rolle in einer effektiven OEM-Orchestrierungsstrategie. Denken Sie an diese Situation: Eine Anlage, die vollständig mit Black-Box-Geräten und einer standardisierten Schnittstelle gebaut ist, lässt sich möglicherweise schnell integrieren, wäre für einen Endbenutzer jedoch aufgrund der Verwaltung zahlreicher Supportverträge, unterschiedlicher Ersatzteile und eines Mangels schwierig und kostspielig der Konsistenz oder sogar des Zugriffs auf Anwendungssoftware auf den OEM-Geräten.

Eine Vielzahl von Vorteilen

Vereinfacht gesagt erleichtert die Orchestrierung von OEM-Geräten die Erstellung einer einheitlichen Automatisierungsplattform für eine Anlage. Dies führt letztendlich zu einer schnelleren Markteinführung und niedrigeren Gesamtbetriebskosten für den Endbenutzer. Eine effektive Orchestrierung ermöglicht die Integration verschiedener OEM-Komponenten auf eine Weise, die eine einfache Anpassung und Skalierbarkeit, das Hinzufügen neuer Geräte zu bestehenden Systemen und die nahtlose Integration zukünftiger Upgrades und Erweiterungen ermöglicht. Ausfallzeiten und mittlere Reparaturzeit (MTTR) werden durch vereinfachte Fehlerbehebung und Wartung reduziert.

Arzneimittel für neuartige Therapien

Ein weiterer aufkommender Trend in der Anlagentechnik ist die Änderung der industriellen Automatisierung, um sie in den Bereich der Arzneimittel für neuartige Therapien (Advanced Therapy Medicinal Products, ATMP) zu integrieren. Viele dieser Therapien sind autolog, das heißt, sie werden von einer Person verabreicht und dann an dieselbe Person zurückgegeben. Die Produktionsmengen für diese autologen Therapien sind sehr gering, oft im Milliliterbereich. Bestehende Automatisierungssysteme sind auf die Produktion in größeren Maßstäben ausgelegt. Daher besteht das Konzept hier darin, die Automatisierungstechnologien zu miniaturisieren, um sie auf Tischgeräten oder Instrumenten laufen zu lassen. Diese Tischgeräte können dann in einem koordinierten Prozessablauf zur Durchführung der Therapie orchestriert werden, wobei der Prozess skaliert werden kann, um mehr Prozessabläufe für mehr einzelne Patienten zu ermöglichen.

Der Schlüssel zum Erfolg dieser Strategie liegt in der Bereitschaft des Automatisierungsanbieters, seine Technologie zu verkleinern, um die gleichen kommerziellen Standardsoftware- und Hardwarefunktionen für Tischgeräte anzubieten. Dies wird von entscheidender Bedeutung sein, um den Umfang der Nacharbeiten zu begrenzen, die für den Technologietransfer vom Bereich der Prozessentwicklung (PD) zur cGMP-Herstellung dieser fortschrittlichen Therapien erforderlich sind. Die Zusammenarbeit mit einem Automatisierungsanbieter, der in der Lage ist, diese unterschiedlichen Industrie- und Laborgeräte zu verkleinern und flexibel zu betreiben, um Genauigkeit und Patientensicherheit zu gewährleisten, ist von entscheidender Bedeutung.

Von der Gründung bis zur Fertigstellung

Pharmaunternehmen setzen aktiv Technologien ein, um Produktivität, Effizienz und Kapitalrendite zu steigern und sich einen Wettbewerbsvorteil zu sichern. Initiativen wie die virtuelle Inbetriebnahme und die Orchestrierung von OEM-Geräten werden ergriffen, um die Einführung neuer Kapazitäten und Fähigkeiten zu beschleunigen und den Anlagenbetrieb zu optimieren, um schließlich eine adaptive Anlage zu erreichen.

Mithilfe der virtuellen Inbetriebnahme können Anlagen entworfen, modelliert, konstruiert und getestet werden, bevor mit den physischen Arbeiten begonnen wird. Dieser Ansatz ermöglicht die Optimierung verschiedener Aspekte wie Layout, Produktivität, Durchsatz, Durchfluss und Energieeffizienz. Die Orchestrierung von OEM-Geräten automatisiert Prozesse und standardisiert Schnittstellen, was die Arbeit bei der Schaffung einer einheitlichen Automatisierungsplattform für eine Anlage erleichtert, was letztendlich zu einer schnelleren Markteinführung und niedrigeren Gesamtbetriebskosten für den Endbenutzer führt.

Pharmaunternehmen, die die Leistungsfähigkeit neuer Technologien nutzen, werden besser in der Lage sein, Anlagenprozesse von der Gründung bis zur Fertigstellung zu optimieren.

Abschluss

Die virtuelle Inbetriebnahme steht an der Spitze des technologischen Fortschritts in der Automatisierung und bietet einen transformativen Ansatz für Branchen, die Automatisierungslösungen effektiver integrieren möchten. Durch den Einsatz von Simulationstechnologie ermöglicht die virtuelle Inbetriebnahme Unternehmen, Automatisierungssysteme in einer digitalen Umgebung zu entwerfen, zu testen und zu verfeinern, bevor sie physisch implementiert werden. Dieser Prozess erhöht nicht nur die Effizienz und Sicherheit, sondern fördert auch eine bessere Teamzusammenarbeit und Anpassungsfähigkeit an Änderungen und gewährleistet so ein umfassendes Verständnis der Fähigkeiten und Einschränkungen der Lösung.

Die Unterscheidung zwischen virtueller und traditioneller Inbetriebnahme unterstreicht die Fortschritte und Effizienzgewinne digitaler Simulationen. Die virtuelle Inbetriebnahme minimiert die Notwendigkeit umfangreicher Vor-Ort-Aktivitäten, reduziert die mit physischen Tests verbundenen Risiken und beschleunigt den Bereitstellungsprozess, was sie zu einer entscheidenden Strategie für Branchen macht, die Automatisierungstechnologien einführen möchten.

Mit der zunehmenden Integration digitaler Werkzeuge in der Fertigung und der kontinuierlichen Weiterentwicklung von Simulationssoftware ist die virtuelle Inbetriebnahme auf dem Weg, ein integraler Bestandteil von Automatisierungsprojekten zu werden. Es beseitigt Hindernisse für die Einführung der Automatisierung, indem es Risiken mindert und Ausfallzeiten reduziert und so den Zugang zu fortschrittlichen Fertigungstechnologien demokratisiert.

Während die Industrie weiterhin mit den Herausforderungen der Einführung neuer Technologien zu kämpfen hat, kann die Rolle der virtuellen Inbetriebnahme bei der Erleichterung einer reibungsloseren, sichereren und kostengünstigeren Integration von Automatisierungslösungen nicht hoch genug eingeschätzt werden. Es ist ein Beweis für die Kraft der digitalen Transformation in der Fertigung und bietet einen Einblick in eine Zukunft, in der virtuelle und physische Bereiche zusammenwachsen, um Produktionsprozesse zu optimieren und Innovationen voranzutreiben.

Vielen Dank, dass Alex Owen-Hill und John Hatzis die Idee teilen.