Zusammenfassung: Die vollautomatische Schrumpfverpackungsmaschine ist ein hochautomatisiertes Gerät, das in Branchen wie Pharmazeutika, Lebensmitteln und Getränken sowie Haushaltschemikalien weit verbreitet ist. Schrumpfverpackungen können den Materialeinsatz und die Arbeitskosten im Zusammenhang mit Kartonverpackungen erheblich reduzieren, was sie wirtschaftlich bedeutsam und für die Fehlerdiagnose unerlässlich macht.

Schlüsselwörter: automatische Verpackungsmaschine, Funktionsprinzip, Fehlerdiagnose

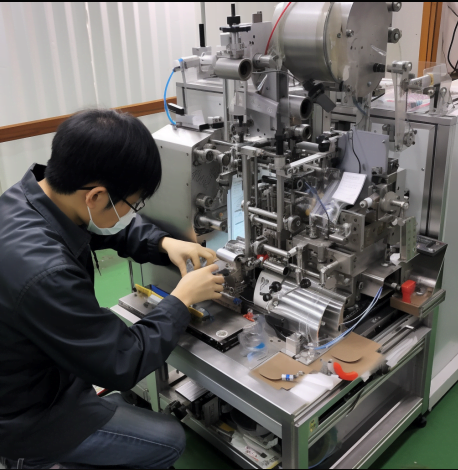

Die Automatisierung in der Verpackungsindustrie verändert die Art und Weise, wie Verpackungsprozesse durchgeführt werden, einschließlich der Bewegung von Verpackungsbehältern und der Verarbeitung von Verpackungsmaterialien. Der Entwurf und die Installation automatisierter Kontrollverpackungssysteme spielen eine wichtige Rolle bei der Verbesserung der Produktqualität und Produktionseffizienz, der Beseitigung von Verarbeitungsfehlern und der Reduzierung der Arbeitsintensität. Die vollautomatische Schrumpfverpackungsmaschine ist ein hochautomatisiertes Gerät, das ein automatisches Kontrollverpackungssystem implementiert, das die Produktionseffizienz und Produktqualität erheblich verbessert. Dies ist besonders wichtig in Branchen wie der Lebensmittel-, Getränke-, Pharma-, Elektronikindustrie usw. Schrumpffolienverpackungen können den Materialeinsatz und die Arbeitskosten im Zusammenhang mit Kartonverpackungen erheblich reduzieren, was sie wirtschaftlich bedeutsam macht.

Hauptkomponenten und Funktionsprinzipien der Verpackungsmaschine

Eine vollständige automatisierte Strukturlösung besteht aus verschiedenen Komponenten, darunter Endarmmanipulatoren, Materialhandhabungsgeräten sowie Identifikations- und Verifizierungssystemen. Die Arbeitsprinzipien sind wie folgt:

Endarm-Manipulatoren

Hierbei handelt es sich um Geräte, die mit dem Ende eines mechanischen Arms verbunden sind und sich von einer Position in eine andere bewegen lassen. Endarmmanipulatoren werden zum Greifen von Produkten, zur Richtungsbewegung und zum Erfassen von Leistungsparametern verwendet. Sie können als Einzelsauger, Reihensauger oder als Anordnung von Spannpratzen aufgebaut sein. Bei Verpackungsanwendungen sind Endarmmanipulatoren normalerweise für die Verwendung von Vakuumnäpfen, Spannklauen oder einer Kombination aus beidem ausgelegt.

Materialtransportgeräte

Materialhandhabungs- und Fördergeräte sind Gerätetypen, die für den Transport, die Lagerung und die Kontrolle von Produkten während der Transport- und Herstellungsprozesse erforderlich sind. Dazu gehören Kraftförderer, Einschienenkrane, fahrerlose Transportfahrzeuge und mechanische Arme. Ein typisches Materialhandhabungssystem umfasst einen Bandeingangsförderer, Etikettiermaschinen, Barcode-Lesegeräte, automatische Geräte und Ausgangsförderer. Eine benutzerfreundliche grafische Oberfläche bietet eine einfach zu bedienende Plattform zur Darstellung der Palettenstapelung. Abhängig von der Anzahl der gesteuerten Produktionseinheiten greift, bewegt und platziert (stapelt) der mechanische Arm jeden Verpackungsbehälter (Karton, Kiste, Fass, Dose usw.) in der richtigen Palettenposition. Zu den Faktoren, die bei der Materialhandhabung und -förderung im Verpackungsprozess berücksichtigt werden müssen, gehören Produktform, -gewicht und -materialeigenschaften, Transportgeschwindigkeit, -entfernung und -richtung, erforderliche Kontrollebene beim Anschluss an andere Geräte und Flexibilität bei der Komponentenumformung, falls erforderlich.

Identifikations- und Verifizierungssysteme

Die Fähigkeit, Produkte zu identifizieren, zu überprüfen und genau zu verfolgen, ist zu einem wesentlichen Bestandteil des gesamten Verpackungssystems geworden. Identifikationsmethoden können herkömmliche Barcodes oder Hochfrequenzsensoren (RF) verwenden, die Paletten oder einzelne Produkte verfolgen können. Eine typische visuelle Barcode-Erkennung kann bestätigen, dass jeder Barcode jedem Produkt entspricht. Daher erfassen und überprüfen Barcodescanner und Videoerkennungssysteme Produktetiketten, um eine vollständige Identifizierung sicherzustellen. Außerdem ist ein Online-Druck und eine Verifizierung des Barcodes erforderlich. Die Bildverarbeitungstechnologie bietet wirksame und zuverlässige Mittel zur Sicherstellung der Produktqualität und kann in verschiedenen Verpackungsszenarien eingesetzt werden, wie z. B. Produktinspektion und -ausrichtung, Füllstand und Zählung, optische Etikettierung, Texterkennung, Überprüfung der Etikettenkopie, Etikettenaufzeichnung und Gesamttext und Grafiküberprüfung (außerhalb der Produktionslinie). Barcode-Systeme identifizieren Produkte anhand von Produkttyp, Datum und Ortscodes sowie Herstellernamen während der Druckvorstufe oder im Inline-Druckprozess.

Häufige Fehlerdiagnose und Fehlerbehebung

Materialbruch

Dieser Fehler wird häufig durch Verbindungsstellen des Verpackungsmaterials, übermäßige Grate, fehlerhafte Schaltkreise des Papierzufuhrmotors oder schlechte Schaltkontakte mit dem Papierzufuhr-Näherungsschalter verursacht.

Fehlerbehebung:

(1) Defektes Verpackungsmaterial entfernen.

(2) Überprüfen Sie den Stromkreis des Papierzufuhrmotors.

(3) Ersetzen Sie den Näherungsschalter.

Unzureichende Beutelversiegelung

Dieser Fehler wird häufig durch ungleichmäßige Innenschichten des Verpackungsmaterials, ungleichmäßigen Siegeldruck oder niedrige Siegeltemperatur verursacht.

Fehlerbehebung:

(1) Defektes Verpackungsmaterial entfernen.

(2) Passen Sie den Siegeldruck an.

(3) Erhöhen Sie die Heißsiegeltemperatur.

Falscher Siegelpfad

Dieser Fehler wird häufig durch die falsche Platzierung des Heißsiegelgeräts verursacht.

Fehlerbehebung: Passen Sie die Position des Heißsiegelgeräts neu an.

Falsche Schnittposition des Beutels oder große Abweichung von der Farbmarkierung

Ursache: Falsche Positionierung der Lichtschranke (Sensor).

Fehlerbehebung: Position der Lichtschranke (Sensor) neu justieren.

Unkontrollierte Farbmarkierungsausrichtung und fotoelektrische Verfolgung

Dieser Fehler wird häufig verursacht durch Verpackungsmaterialverbindungen mit Nähten oder rauen Kanten, Fremdkörper in der Formvorrichtung, die zu einer Fehlausrichtung des Papiers führen, Verpackungsmaterial, das aus der Führungsplatte der Lichtschranke herausragt, Fehlausrichtung des Lichtflecks der Lichtschranke mit der Farbmarkierung und schlechte Empfindlichkeit der Lichtschranke und falsche Verwendung der Helligkeits- und Dunkelheitseinstellungen.

Fehlerbehebung:

(1) Defektes Verpackungsmaterial entfernen.

(2) Reinigen Sie die Formvorrichtung, um eine reibungslose Papierbewegung zu gewährleisten.

(3) Legen Sie das Verpackungsmaterial in die Führungsplatte ein.

(4) Passen Sie die linke und rechte Position der Führungsplatte an, um den Lichtfleck mit der Farbmarkierung auszurichten.

(5) Ersetzen Sie die Lichtschranke und wählen Sie die entsprechende Helligkeits- und Dunkelheitseinstellung.

Große Beutellängenabweichung, wenn keine Farbmarkierungsverfolgung durchgeführt wird (z. B. wenn der fotoelektrische Schalter ausgeschaltet ist)

Dieser Fehler wird häufig durch falsche Beutellängeneinstellungen, abgenutzte Radmuster, die zu verringerter Reibung führen, und unzureichenden Druck auf die Räder verursacht.

Fehlerbehebung:

(1) Erhöhen Sie die Einstellung der Beutellänge, damit die tatsächliche Beutellänge der Standardlänge der Farbmarkierung entspricht oder etwas länger ist.

(2) Ersetzen Sie die Räder.

(3) Erhöhen Sie den Druck auf die Räder.

Unvollständiges oder teilweises Schneiden des Beutels, was zu verbundenen Beuteln führt

Dieser Fehler wird häufig durch unzureichenden Druck zwischen den beiden Schneidmessern oder stumpfe Messerkanten verursacht.

Fehlerbehebung:

(1) Passen Sie den Druck zwischen den Schneidmessern an.

(2) Schärfen oder ersetzen Sie die Schneidmesser.

Der Papierzufuhrmotor dreht sich nicht oder dreht sich weiter

Dieser Fehler wird häufig dadurch verursacht, dass der Papierzufuhr-Steuerhebel klemmt, der Papierzufuhr-Näherungsschalter beschädigt ist, ein Startkondensator beschädigt ist oder eine Sicherung durchgebrannt ist.

Fehlerbehebung:

(1) Beheben Sie das Problem, das den Stau verursacht.

(2) Ersetzen Sie den Papierzufuhr-Näherungsschalter.

(3) Ersetzen Sie den Anlaufkondensator.

(4) Ersetzen Sie die Sicherung.

Heißsiegelgerät heizt nicht auf oder die Temperaturkontrolle geht verloren

Dieser Fehler wird häufig durch beschädigte Heizelemente, Schaltkreisstörungen, durchgebrannte Sicherungen, fehlerhafte Temperaturregler oder offene Schaltkreise im Thermoelement verursacht.

Fehlerbehebung:

(1) Ersetzen Sie die Heizelemente.

(2) Überprüfen Sie den Stromkreis.

(3) Ersetzen Sie die Sicherung.

(4) Ersetzen Sie den Temperaturregler.

(5) Ersetzen Sie das Thermoelement.

Der Beutel kann nicht gezogen werden (Motor zum Ziehen des Beutels funktioniert nicht)

Dieser Fehler wird häufig durch Schaltkreisstörungen, Schäden am Näherungsschalter zum Ziehen der Beutel, Fehler in der Steuerung der automatischen Verpackungsmaschine oder Fehlfunktionen des Treibers im Schrittmotor verursacht.

Fehlerbehebung:

(1) Überprüfen Sie die Schaltung und beseitigen Sie eventuelle Fehler.

(2) Ersetzen Sie den Näherungsschalter für das Ziehen des Beutels.

(3) Ersetzen Sie die Steuerung der automatischen Verpackungsmaschine.

(4) Ersetzen Sie den Schrittmotortreiber.

Abschluss

Um Fehler in einer automatischen Verpackungsmaschine schnell beheben zu können, ist es nicht nur wichtig, deren Struktur und Funktionsprinzipien zu verstehen, sondern auch die Grundursachen der Fehler zu identifizieren und eine Reihe von Methoden zur Fehlerbehebung zu beherrschen. Dies gewährleistet die Anpassungsfähigkeit an verschiedene Situationen und ermöglicht eine effiziente Fehlerbehebung. Zögere nicht zu kontaktiere uns wenn Sie nicht damit umgehen können

Lintyco ist ein Pionier und Marktführer in automatisierte Abfüllmaschinen Und Komplette Verpackungssysteme. Die innovativen Verpackungslösungen von Lintyco für Lebensmittel, Pharmazeutika und andere Anwendungen werden durch fortschrittliche Lösungen für ergänzt Sekundärverpackung, Verpackung und Kartonierung, Großverpackung und mehr. Egal, ob Sie eine neue Maschine oder eine komplette Linie suchen oder einfach nur Ihre aktuelle Verpackungsmaschine aufrüsten möchten, sprechen Sie mit Lintyco. Als Branchenexperte mit über drei Jahrzehnten nachgewiesener Expertise bietet Lintyco die optimale Lösung, unterstützt durch exzellente Beratung und Unterstützung.