El nuevo proyecto Euroma está ubicado en Zwolle, Países Bajos. La fábrica se ha hecho cargo de la empresa Intertaste y ha construido con éxito la fábrica de hierbas y especias más innovadora de Europa.

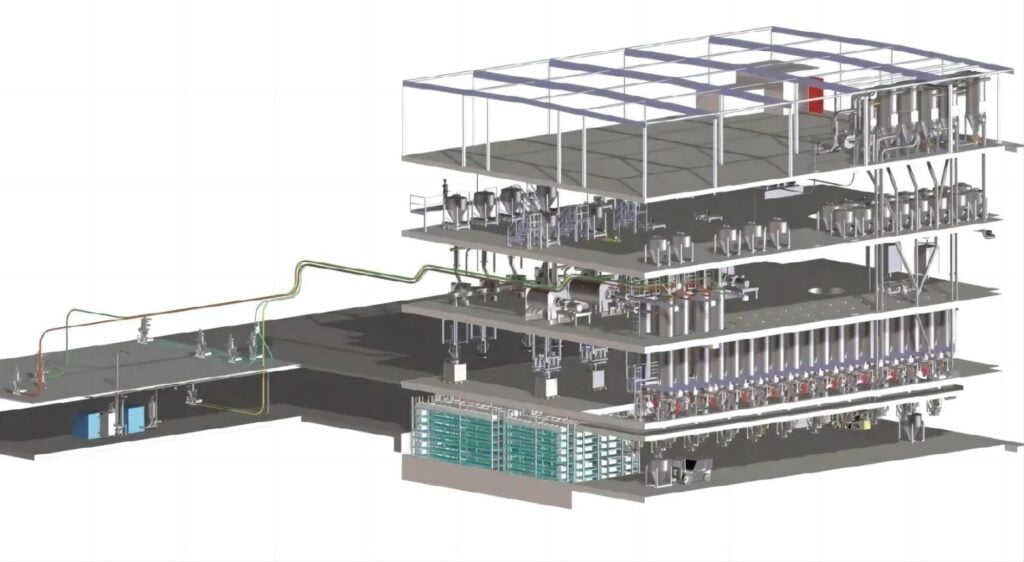

Como uno de los principales productores de mezclas de hierbas y especias de alta calidad y soluciones de texturizado, guiaron a Daxner de Wels (Austria) en el diseño, fabricación e instalación de sistemas de soluciones de fábrica totalmente automatizados en torno al probado sistema de control distribuido de Daxner Container Handling. sistema.

Control de contaminación cruzada: diseño por lotes de cajas de facturación para evitar la contaminación cruzada

Control de polvo: estado de producción después del control de polvo de calidad alimentaria

Inteligencia: Los vehículos guiados automáticamente reemplazan la mano de obra manual

Productor de sabores herbarios

La fábrica de especias entró en funcionamiento en 2019. En primer lugar, la planta permite a Euroma, conocida como pionera en el procesamiento cuidadoso de hierbas, aumentar la producción y alcanzar nuevos niveles de seguridad alimentaria. El objetivo de Euroma es unificar todo el proceso de secado en todas las plantas existentes en su nuevo centro de producción en Zwolle.

Teun van Veen, director de proyectos de Euroma, todavía recuerda claramente el inicio del proyecto: “Euroma estaba preparando una visita a Powtech. Al preparar una lista de visitantes descubrimos que la empresa Daxner ofrecía un concepto completo para especias y plantas aromáticas. Encontramos esto en el sitio web de Daxner. Se hizo un artículo de referencia. Estábamos entusiasmados con lo que estaba escrito en ese artículo. Se hizo el primer contacto y completamos nuestros requisitos en el cuestionario de Daxner y enviamos información adicional”. Posteriormente se celebró una reunión inicial en Powtech y Euroma realizó su primer pedido de preingeniería de fábrica.

Sistema de manipulación de contenedores totalmente automático DCS

El impresionante diseño de la instalación garantiza un alto rendimiento y una dosificación precisa. Se minimiza la posibilidad de contaminación cruzada y formación de polvo.

De acuerdo con los requisitos de diseño higiénico, todas las piezas están fabricadas en acero inoxidable y son fáciles de limpiar. Los vehículos guiados automatizados AGV operados por láser, perfectamente sincronizados con el sistema de manipulación de contenedores DCS de Daxner totalmente automatizado, se mueven por las instalaciones de producción para recoger valiosas piezas secas. Los ingredientes de la materia prima se dividen en ingredientes grandes, ingredientes medianos e ingredientes pequeños. Grandes cantidades de ingredientes portadores, como harina de trigo o almidón de patata y maíz, se transportan en camiones cisterna y se almacenan en 12 grandes silos al aire libre. Un sistema de transporte neumático por vacío los transporta a contenedores diarios dentro de la fábrica.

Estación móvil de importación de sacos y toneladas de sacos

El llenado de piezas grandes y medianas en contenedores diarios se realiza a través de estaciones de alimentación de bolsas móviles y bolsas de asas. Debajo de la caja de facturación diurna hay instalada una báscula de alta precisión. Dependiendo de la calidad del producto, se asignan contenedores diurnos y sistemas de pesaje separados. Esta dosificación precisa evita la mezcla con materias primas alergénicas.

Una vez que todas las materias primas individuales se han dosificado en los contenedores de pesaje, comienza el proceso de recolección del Daxner Container Handling System DCS en combinación con un vehículo guiado automatizado AGV. Un AGV cargado con un contenedor de 1.500 litros viaja de un contenedor de pesaje a otro y se llena con materias primas previamente pesadas. Este concepto ahorra tiempo: tan pronto como se recoge un ingrediente crudo, el recipiente de pesaje puede dosificar inmediatamente el siguiente contenedor.

Suministro de piezas pequeñas y menores.

La alimentación manual de contenedores de piezas pequeñas y secundarias se realiza en la planta baja. Según el concepto "mercancía a persona", todos los ingredientes llegan al operador: contenedores con AGV, piezas pequeñas en bolsas sobre palés y piezas pequeñas preparadas previamente en cajas del almacén de piezas pequeñas (MCS). De este modo, el sistema consigue un suministro optimizado de todos los componentes en el tiempo, sin que el operador tenga que actuar de forma innecesaria.

Una vez que todos los ingredientes ingresan al contenedor, continúa su camino completamente automatizado hacia la línea de mezcla designada. Los contenedores se transportan con ayuda de AGV hasta el elevador de contenedores y se elevan al suelo encima del mezclador. De allí, otro AGV lo recoge y coloca el contenedor exactamente encima del mezclador correspondiente. No sólo se puede abrir el pestillo, sino que también se puede vaciar la batidora sin ayuda del operador. Todos los productos pasan por un control de calidad después de mezclar las hierbas, especias y otros ingredientes. La mezcla terminada se pesa y se envasa en bolsas grandes instaladas y luego se alimenta a las líneas de envasado correspondientes.

Varios tipos de mezcladores de hierbas ofrecen una gran flexibilidad

Utilice una batidora con una capacidad de 1500 L a 10 metros cúbicos. Los mezcladores se pueden suministrar de varias formas: directamente desde un silo exterior, en un contenedor o mediante dosificación de líquido. Después de mezclar, el producto se vierte directamente en uno de los contenedores posteriores. Las dimensiones del mezclador y del recipiente están perfectamente adaptadas y ofrecen una gran flexibilidad en cuanto a los posibles tamaños de lote.

Esta libertad de diseño destaca otro punto destacado de la instalación: el mezclador con una capacidad de 1.500 litros, donde la mezcla se realiza directamente en el recipiente. La ventaja para el usuario es que, dado que se omite por completo el proceso de alimentación del mezclador, se puede guardar todo el paso del proceso.

Embalaje de hierbas

Tras el proceso de mezcla, vehículos guiados automáticamente recogen los contenedores que contienen la mezcla terminada y los transportan sin asistencia humana a una estación de descarga situada junto a la estación de ensacado. El sistema de pesaje y llenado de bolsas por gravedad DAX-PVS (Pinch Valve System) llena la mezcla terminada en el embalaje de venta. El componente principal del sistema DAX-PVS es la válvula de manguito neumática, que garantiza una dosificación precisa del producto.

Cumple con HACCP e IFS

Toda la línea de mezclado y envasado está equipada con un sistema de succión de presión negativa para minimizar la formación de polvo. El sistema central de extracción de polvo garantiza facilidad y comodidad.

DAXNER GMBH

DAXNER International es una empresa internacional de manipulación de materiales establecida en Wels, Austria, en 1984. Se centra en las industrias alimentaria, cervecera, panadera, piensos, química y otras.

El desempeño de DAXNER International se basa en tres pilares: conocimiento, competencia y creatividad. La fuerza de la empresa reside en el concepto completo de desarrollo innovador y diseño personalizado. Puede proporcionar soluciones llave en mano para equipos de producción de alta tecnología.

DAXNER International tiene su sede en Wels, Gales, Austria, y su base de fabricación de equipos está ubicada en Lauda-Königshofen, Alemania. La empresa cuenta con un servicio y soporte perfectos y una sólida red de filiales internacionales, como Daxner Alemania, Daxner SUDÉSTE DE ASIA, Daxner LATAM, Daxner RUSIA, Daxner Reino Unido y Daxner EE.UU., la empresa cuenta con numerosos socios de ventas y servicios en todo el mundo.

Descripción general de la empresa

Fundada en: 1984

Ubicación: Wels / Austria

Empleados 2019: 110

Forma jurídica: GmbH

Directores Generales / CEO:

Dipl.-Ing. (MS) Christian Daxner, Ing. Juan Daxner

Industrias:

industria de alimentos y bebidas,

Especias y Hierbas,

Ingredientes de panadería y pastelería,

panaderías,

industria de alimentación animal,

Industria (Química, farmacéutica, plásticos, materiales de construcción)