Resumen: La máquina de envasado retráctil totalmente automática es un dispositivo altamente automatizado ampliamente utilizado en industrias como la farmacéutica, la de alimentos y bebidas y la de productos químicos domésticos. El embalaje retráctil puede reducir en gran medida el uso de materiales y los costos de mano de obra asociados con el embalaje en cajas, lo que lo hace económicamente significativo y esencial para diagnosticar fallas.

Palabras clave: empaquetadora automática, principio de funcionamiento, diagnóstico de fallas.

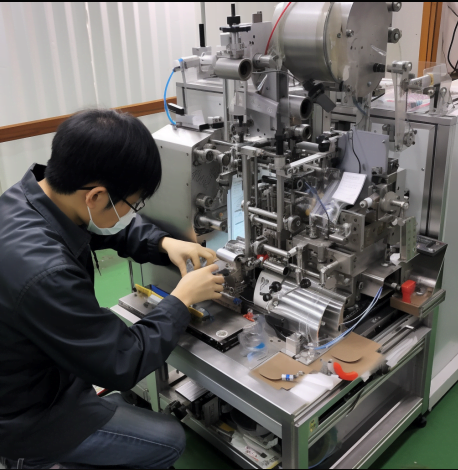

La automatización en la industria del embalaje está cambiando la forma en que se llevan a cabo los procesos de embalaje, incluido el movimiento de los contenedores y el procesamiento de los materiales de embalaje. El diseño y la instalación de sistemas de embalaje de control automatizado desempeñan un papel importante en la mejora de la calidad del producto y la eficiencia de la producción, la eliminación de errores de procesamiento y la reducción de la intensidad de la mano de obra. La máquina de envasado retráctil completamente automática es un dispositivo altamente automatizado que implementa un sistema de envasado de control automático, lo que mejora en gran medida la eficiencia de la producción y la calidad del producto. Es particularmente importante en industrias como la de alimentos, bebidas, productos farmacéuticos, electrónica, etc. El embalaje con película retráctil puede reducir significativamente el uso de materiales y los costos de mano de obra asociados con el embalaje en cajas, lo que lo hace económicamente significativo.

Componentes principales y principios de funcionamiento de la máquina envasadora

Una solución estructural automatizada completa consta de varios componentes, incluidos manipuladores de brazo final, dispositivos de manipulación de materiales y sistemas de identificación y verificación. Los principios de funcionamiento son los siguientes:

Manipuladores de brazo final

Son dispositivos conectados al extremo de un brazo mecánico que se mueven de una posición a otra. Los manipuladores de brazo final se utilizan para agarrar productos, mover direccionalmente y detectar parámetros de rendimiento. Pueden estructurarse como ventosas de tipo único, ventosas en serie o una disposición de garras de sujeción. En aplicaciones de envasado, los manipuladores de brazo terminal suelen estar diseñados para utilizar ventosas, garras de sujeción o una combinación de ambas.

Dispositivos de manipulación de materiales

Los dispositivos de manipulación y transporte de materiales son tipos de equipos necesarios para el transporte, almacenamiento y control de productos durante los procesos de transmisión y fabricación. Incluyen transportadores eléctricos, grúas monorraíl, vehículos guiados automáticamente y brazos mecánicos. Un sistema típico de manipulación de materiales incluye una cinta transportadora de entrada, maquinaria de etiquetado, lectores de códigos de barras, dispositivos automáticos y cintas transportadoras de salida. Una interfaz gráfica fácil de usar proporciona una plataforma fácilmente operable para representar el apilamiento de paletas. Dependiendo del número de unidades de producción controladas, el brazo mecánico agarra, mueve y coloca (apila) cada contenedor de embalaje (caja, cajón, bidón, lata, etc.) en la posición correcta del palet. Los factores a considerar durante el manejo y transporte de materiales en el proceso de empaque incluyen la forma, el peso y las propiedades del material del producto, la velocidad, distancia y dirección del transporte, el nivel de control requerido al conectarse a otros dispositivos y la flexibilidad para la reforma de componentes si es necesario.

Sistemas de Identificación y Verificación

La capacidad de identificar, verificar y rastrear productos con precisión se ha convertido en una parte esencial de todo el sistema de embalaje. Los métodos de identificación pueden utilizar códigos de barras tradicionales o sensores de radiofrecuencia (RF), que pueden rastrear paletas o productos individuales. Una capacidad típica de detección visual de códigos de barras puede confirmar que cada código de barras corresponde a cada producto. Por lo tanto, los lectores de códigos de barras y los sistemas de reconocimiento de video registran y verifican las etiquetas de los productos para garantizar una identificación completa. También son necesarias la impresión y verificación de códigos de barras en línea. La tecnología de visión, que proporciona medios efectivos y confiables para garantizar la calidad del producto, se puede utilizar en diversos escenarios de empaque, como inspección y orientación del producto, nivel de llenado y conteo, etiquetado óptico, reconocimiento de texto, verificación de copia de etiquetas, registro de etiquetas y texto en general. y verificación de gráficos (fuera de la línea de producción). Los sistemas de códigos de barras identifican productos según el tipo de producto, la fecha y los códigos de área, y los nombres de los fabricantes durante los procesos de preimpresión o impresión en línea.

Diagnóstico de fallas comunes y solución de problemas

Rotura de materiales

Esta falla a menudo es causada por juntas del material de embalaje, rebabas excesivas, circuitos del motor de suministro de papel defectuosos o contactos deficientes del circuito con el interruptor de proximidad del suministro de papel.

Solución de problemas:

(1) Retire los materiales de embalaje defectuosos.

(2) Verifique el circuito del motor de suministro de papel.

(3) Reemplace el interruptor de proximidad.

Sellado inadecuado de bolsas

Esta falla a menudo es causada por capas internas desiguales de los materiales de embalaje, presión de sellado desigual o temperatura de sellado baja.

Solución de problemas:

(1) Retire los materiales de embalaje defectuosos.

(2) Ajuste la presión de sellado.

(3) Aumente la temperatura de termosellado.

Ruta de sellado incorrecta

Esta falla a menudo es causada por la mala ubicación del termosellador.

Solución de problemas: Reajuste la posición del sellador térmico.

Posición de corte de bolsa incorrecta o gran desviación de la marca de color

Causa: Posicionamiento incorrecto del interruptor fotoeléctrico (sensor).

Solución de problemas: Reajuste la posición del interruptor fotoeléctrico (sensor).

Alineación incontrolada de marcas de color y seguimiento fotoeléctrico

Esta falla a menudo es causada por juntas del material de embalaje con costuras o bordes ásperos, objetos extraños en el dispositivo de formación que causan una desalineación del papel, material de embalaje que sobresale de la placa guía del interruptor fotoeléctrico, desalineación del punto de luz del interruptor fotoeléctrico con la marca de color, mala sensibilidad del interruptor fotoeléctrico y uso incorrecto de los ajustes de brillo y oscuridad.

Solución de problemas:

(1) Retire los materiales de embalaje defectuosos.

(2) Limpie el dispositivo formador para asegurar un movimiento suave del papel.

(3) Inserte el material de embalaje en la placa guía.

(4) Ajuste la posición izquierda y derecha de la placa guía para alinear el punto de luz con la marca de color.

(5) Reemplace el interruptor fotoeléctrico y seleccione el ajuste de brillo y oscuridad apropiado.

Desviación de la longitud de la bolsa grande cuando no se realiza el seguimiento de la marca de color (es decir, cuando el interruptor fotoeléctrico está apagado)

Esta falla a menudo es causada por ajustes inadecuados de la longitud de la bolsa, patrones de ruedas desgastados que resultan en una fricción reducida y presión insuficiente sobre las ruedas.

Solución de problemas:

(1) Aumente la configuración de longitud de la bolsa para que la longitud real de la bolsa sea igual o ligeramente más larga que la longitud estándar de la marca de color.

(2) Reemplace las ruedas.

(3) Aumente la presión sobre las ruedas.

Corte de bolsa incompleto o corte parcial que resulta en bolsas conectadas

Este fallo suele deberse a una presión insuficiente entre las dos cuchillas de corte o a que los bordes de las cuchillas están desafilados.

Solución de problemas:

(1) Ajuste la presión entre las cuchillas de corte.

(2) Afile o reemplace las cuchillas de corte.

El motor de suministro de papel no gira o sigue girando

Esta falla a menudo se debe a que la palanca de control del suministro de papel se atasca, a daños en el interruptor de proximidad del suministro de papel, a un condensador de arranque dañado o a un fusible fundido.

Solución de problemas:

(1) Resuelva el problema que causa el atasco.

(2) Reemplace el interruptor de proximidad del suministro de papel.

(3) Reemplace el capacitor de arranque.

(4) Reemplace el fusible.

El sellador térmico no se calienta o se pierde el control de temperatura

Esta falla a menudo es causada por elementos calefactores dañados, mal funcionamiento del circuito, fusibles quemados, controladores de temperatura que funcionan mal o circuitos abiertos en el termopar.

Solución de problemas:

(1) Reemplace los elementos calefactores.

(2) Verifique el circuito.

(3) Reemplace el fusible.

(4) Reemplace el controlador de temperatura.

(5) Reemplace el termopar.

No tirar de la bolsa (el motor de extracción de la bolsa no funciona)

Esta falla a menudo es causada por fallas en el circuito, daños en el interruptor de proximidad de extracción de bolsas, fallas en el controlador de la máquina empacadora automática o fallas en el controlador del motor paso a paso.

Solución de problemas:

(1) Verificar el circuito y eliminar posibles fallas.

(2) Reemplace el interruptor de proximidad de extracción de bolsa.

(3) Reemplace el controlador de la máquina envasadora automática.

(4) Reemplace el controlador del motor paso a paso.

Conclusion

Para solucionar rápidamente fallas en una máquina envasadora automática, es esencial no solo comprender su estructura y principios de funcionamiento, sino también identificar las causas fundamentales de las fallas y dominar un conjunto de métodos de solución de problemas. Esto garantiza la adaptabilidad a diversas situaciones y permite una resolución eficiente de fallos. No dude en Contáctenos si no puedes lidiar con

Lintyco es pionero y líder en máquinas de llenado automatizadas y sistemas de embalaje de extremo a extremo. Las innovadoras soluciones de embalaje de Lintyco para alimentos, productos farmacéuticos y otras aplicaciones se complementan con soluciones avanzadas para embalaje secundario, embalaje y estuchado, embalaje a granel y más. Ya sea que esté buscando una máquina nueva o una línea completa, o si simplemente desea actualizar su máquina envasadora actual, hable con Lintyco. Como expertos de la industria con más de tres décadas de experiencia comprobada, Lintyco brindará la solución óptima respaldada por una excelente consultoría y soporte.