L'emballage sous blister joue un rôle crucial dans la protection des médicaments contre les facteurs environnementaux tels que l'humidité, la lumière et l'air, garantissant ainsi leur sécurité, leur efficacité et leur puissance. Cette méthode d'emballage est largement utilisée pour les comprimés, les gélules et les suppositoires en raison de sa capacité à offrir une protection fiable, une facilité d'utilisation et une durée de conservation prolongée. Que vous soyez nouveau dans le secteur ou que vous cherchiez à affiner vos connaissances en matière d'emballage, la compréhension de ces composants essentiels est essentielle pour maintenir l'intégrité et la sécurité des produits pharmaceutiques.

Matériaux d'emballage sous blister

Les matériaux utilisés pour l'emballage sous blister des machines d'emballage sous blister pharmaceutique comprennent principalement des feuilles de plastique, des matériaux de substrat, des matériaux de revêtement thermoscellables et des encres d'impression de substrat.

(1) Matériaux en feuilles de plastique

Les feuilles de plastique rigides couramment utilisées pour l'emballage sous blister des machines d'emballage sous blister pharmaceutique comprennent principalement du chlorure de polyvinylique, du chlorure de polyvinylidène et certains matériaux composites. Actuellement, la feuille rigide en chlorure de polyvinylique est la plus largement utilisée.

Les feuilles de chlorure de polyvinyle rigides ont une bonne transparence et une bonne brillance. Les feuilles de chlorure de polyvinyle utilisées pour les emballages pharmaceutiques ont des exigences élevées en matière d'hygiène de la résine et doivent utiliser des résines de chlorure de polyvinyle non toxiques, des modificateurs non toxiques et des stabilisateurs thermiques non toxiques.

Le polychlorure de vinylidène présente une densité moléculaire élevée, une structure régulière, une cristallinité élevée, une étanchéité aux gaz extrêmement forte, une excellente résistance à l'humidité, une bonne résistance à l'huile, une résistance aux médicaments et aux solvants, ainsi qu'une excellente propriété de barrière à l'oxygène, à la vapeur d'eau et au dioxyde de carbone dans l'air. Par rapport aux matériaux de même épaisseur, la propriété de barrière du polychlorure de vinylidène à l'oxygène est 1 500 fois supérieure à celle du polyéthylène, 100 fois celle du polypropylène et 100 fois celle du polyester. Il est meilleur que le polyéthylène en termes de résistance à la vapeur d'eau et à l'oxygène. De plus, les performances d'étanchéité, la résistance aux chocs, la résistance à la traction et la durabilité des matériaux en polychlorure de vinylidène peuvent répondre aux exigences particulières des emballages sous blister tels que les médicaments. Par conséquent, le polychlorure de vinylidène est l'une des directions de développement des matériaux d'emballage sous blister à l'avenir. Les feuilles de plastique composites pour l'emballage sous blister de médicaments comprennent le PVC/PVDC/PE, le PVDC/OPP/PE, le PVC/PE, etc. Pour les médicaments qui nécessitent des propriétés de barrière et une protection contre la lumière, des matériaux composés de feuilles de plastique et de feuilles d'aluminium peuvent être utilisés, tels que les matériaux composites PET/feuille d'aluminium/PP, PET/feuille d'aluminium/PE.

(2) Matériau du substrat

Le substrat pour l'emballage sous blister de comprimés et de gélules utilise souvent une feuille d'aluminium revêtue. La feuille d'aluminium est constituée d'aluminium électrolytique pur 99% et est fabriquée par calandrage. La feuille d'aluminium a une structure cristalline métallique très dense, est non toxique et inodore, possède d'excellentes propriétés de protection contre la lumière, a une résistance à l'humidité extrêmement élevée, des propriétés de barrière aux gaz et des propriétés de rétention du goût, et peut protéger le plus efficacement possible les articles emballés. Elle est largement utilisée dans l'emballage sous blister de médicaments. La surface du substrat doit être nette et brillante, avec une bonne imprimabilité, et peut être solidement recouverte d'un revêtement thermoscellable pour garantir qu'une fois le revêtement thermoscellable fondu, le substrat et le blister peuvent être étroitement combinés.

(3) Matériaux de revêtement thermoscellables

Le revêtement thermoscellable doit être compatible avec le substrat et le blister, et la température de thermoscellage doit être relativement basse pour pouvoir être thermoscellé rapidement sans endommager le film du blister. À l'heure actuelle, les matériaux de revêtement thermoscellables utilisés dans les emballages sous blister pharmaceutiques sont principalement divisés en adhésifs monocomposants et adhésifs bicomposants. Les adhésifs monocomposants sont principalement composés de caoutchouc naturel ou de caoutchouc synthétique, de coton nitrate et d'esters acryliques. Ils ne sèchent pas et sont solubles à chaud et ont une certaine force de liaison. Les adhésifs bicomposants sont principalement des adhésifs polyuréthane, qui ont une bonne résistance aux températures élevées et basses, une résistance à l'érosion moyenne, une adhérence élevée, etc., et peuvent coller plusieurs matériaux en même temps. Il a été largement utilisé dans les adhésifs pour le revêtement de substrats en aluminium et dans le processus composite de divers films plastiques. D'autres matériaux de revêtement thermoscellables couramment utilisés comprennent les résines vinyliques résistantes aux solvants et les résines acryliques résistantes à l'eau, qui ont toutes deux de bonnes propriétés de brillance, de transparence et de thermoscellage.

(4) Encre d'impression de substrat

Compte tenu du processus d'impression du substrat en aluminium pour les emballages sous blister pharmaceutiques et des exigences particulières des emballages pharmaceutiques, son encre d'impression doit avoir une bonne adhérence à la feuille d'aluminium, le texte et le motif imprimés doivent être fermes et clairs, la libération du solvant doit être bonne, la résistance à la chaleur doit être bonne, la résistance au frottement doit être excellente, la brillance doit être bonne, le pigment doit être non toxique et ne doit pas polluer les médicaments emballés. La viscosité pratique doit répondre aux exigences du processus d'impression sur feuille d'aluminium.

À l’heure actuelle, l’encre utilisée pour l’impression de substrats en feuille d’aluminium est principalement divisée en deux catégories : la première catégorie est encre polyamide soluble dans l'alcool. La résine polyamide ayant une bonne adhérence à diverses substances, elle est particulièrement adaptée à l'impression de films en polyoléfine, en plus d'une bonne dispersibilité, d'une bonne brillance et d'une bonne douceur, d'une bonne résistance à l'usure, d'une bonne libération de solvant et de bonnes propriétés d'impression, elle est donc souvent utilisée pour préparer des films plastiques spéciaux. LDPE, CPP, OPP et autres encres d'impression par gravure de surface après traitement. Ce type d'encre présente les caractéristiques d'une bonne brillance, d'une large application, d'une anti-adhérence, d'un séchage facile, etc., et est également utilisé pour imprimer un substrat en feuille d'aluminium pour les emballages de blisters pharmaceutiques. Le deuxième type d'encre est une encre spéciale pour feuille d'aluminium avec une résine copolymère de chlorure de vinyle et d'acétate de vinyle et une résine acrylate comme composant principal. Il se caractérise par une couleur vive, une concentration élevée, une forte adhérence à la feuille d'aluminium, une bonne transparence, une excellente reproductibilité du lustre métallique de la feuille d'aluminium et en ajustant la composition de son solvant mixte pour répondre aux besoins de l'impression de surface de la feuille d'aluminium, il sera davantage utilisé dans l'impression de la feuille d'aluminium sur substrat.

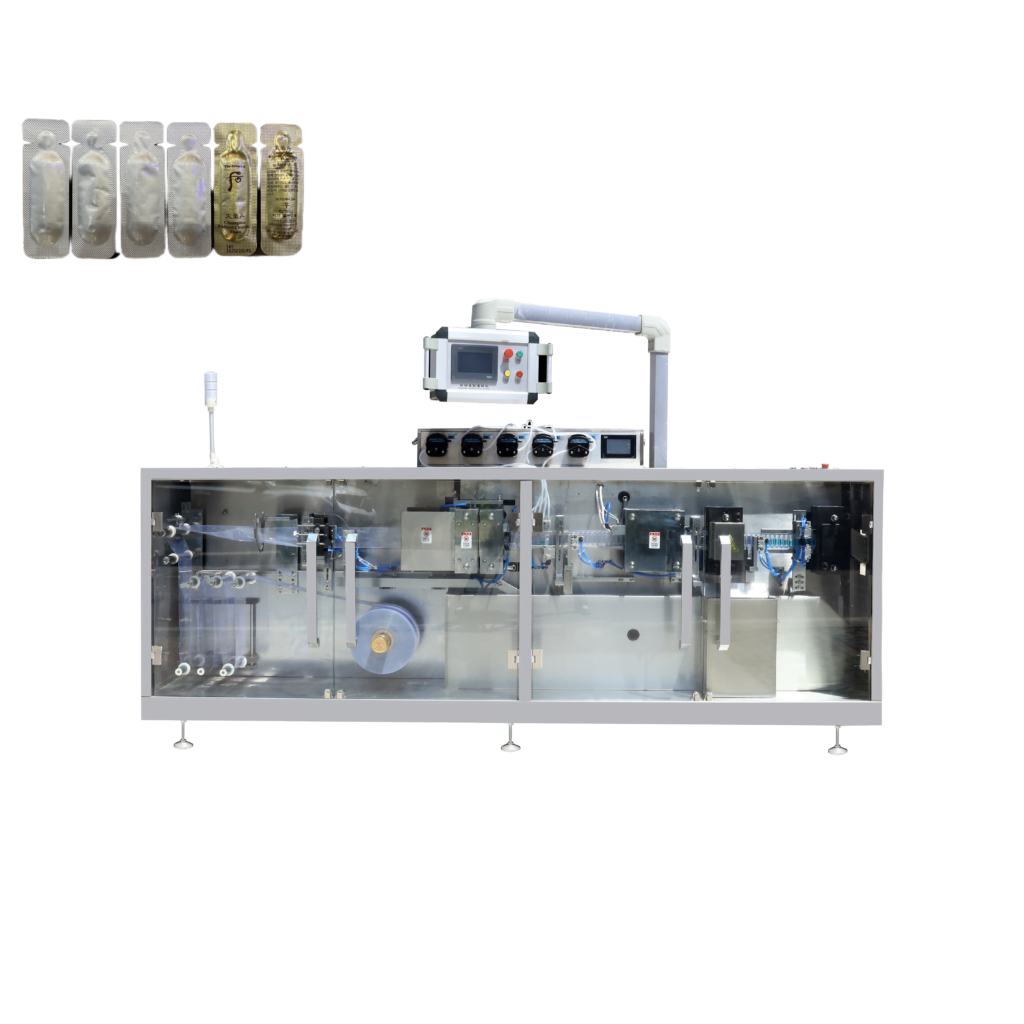

Type d'équipement d'emballage sous blister

Machines d'emballage sous blister Les machines d'emballage sont divisées en deux types selon le degré d'automatisation : les machines d'emballage semi-automatiques, les machines d'emballage automatiques et les lignes de production entièrement automatiques. Le conditionnement des médicaments (comprimés, gélules et suppositoires, etc.) utilise principalement des lignes de production d'emballage automatiques, également appelées lignes d'emballage automatiques PTP (Press Through Pack). Il existe deux types : horizontale et verticale. En général, une structure multi-colonnes est adoptée, avec une productivité élevée et une bonne qualité d'emballage. Elle est équipée d'un dispositif de détection et d'un mécanisme de rejet des déchets, qui peuvent connecter les processus d'impression, de distribution des instructions et d'emballage à la ligne de production. Il s'agit d'une ligne de production d'emballage automatique typique avec des fonctions d'emballage complètes.

Composition de l'équipement d'emballage sous blister

Les machines d'emballage sous blister pharmaceutiques sont fondamentalement les mêmes que les équipements d'emballage sous blister pour d'autres produits et sont principalement composées des pièces suivantes :

① Partie chauffanteLe dispositif de chauffage est utilisé pour chauffer la feuille de plastique afin de la ramollir pour faciliter le moulage.

Selon les différentes méthodes de contact entre l'élément chauffant et la tôle fine, il existe deux méthodes de chauffage : le chauffage direct et le chauffage indirect. Le chauffage direct consiste à mettre la tôle fine en contact avec l'élément chauffant, et la vitesse de chauffage est rapide, mais inégale, ce qui convient au chauffage de matériaux plus fins ; le chauffage indirect consiste à utiliser la chaleur rayonnante pour chauffer à proximité de la tôle fine, ce qui est complet et uniforme, mais la vitesse est lente, et il convient aussi bien aux matériaux épais qu'aux matériaux fins.

Selon les différentes sources de chaleur du radiateur, les méthodes de chauffage sont le chauffage par flux d'air chaud et le chauffage par rayonnement thermique. Le chauffage par flux d'air chaud utilise un flux d'air chaud à haute température pour pulvériser directement la surface de la fine feuille de plastique chauffée. Cette méthode a une faible efficacité de chauffage et n'est pas suffisamment uniforme ; le chauffage par rayonnement thermique utilise le rayonnement lumineux et la température élevée générés par le radiateur infrarouge lointain pour chauffer la fine feuille du matériau plié, ce qui a une efficacité de chauffage et une uniformité élevées.

② Pièce moulée. La partie moulage peut être divisée en deux méthodes : moulage dentaire et moulage sous vide. Le moulage par compression consiste à utiliser de l'air comprimé pour souffler la fine feuille ramollie sur le moule afin qu'elle soit proche de la paroi intérieure du moule pour former une boursouflure. Le moule adopte une forme de plaque plate, qui est généralement transportée par intermittence ou en continu. Il a une bonne qualité de moulage et convient aux boursouflures profondes et peu profondes. Le moulage sous vide consiste à absorber la fine feuille ramollie sur la paroi intérieure du moule pour former une boursouflure par aspiration. Le moule adopte principalement une forme de rouleau pour un transport continu. Étant donné que la force d'aspiration générée par le vide est limitée et que l'angle auquel la boursouflure quitte le rouleau après le formage est limité, il ne convient qu'aux boursouflures peu profondes et aux matériaux plus fins.

③ Dispositif de remplissage. Le médicament est rempli quantitativement dans le blister formé, et un dispositif de remplissage automatique quantitatif à plusieurs rangées est généralement utilisé.

④ Dispositif de thermoscellage. Le substrat en aluminium utilisé pour le revêtement est scellé sur le blister. Il existe deux types : plaque plate et rouleau. Le type à plaque plate est utilisé pour le transport intermittent ; le type à rouleau est utilisé pour le transport continu.

Processus de production d'emballages sous blister

Le processus de base de l'emballage sous blister est le suivant : chauffage de la feuille de plastique, formation du film, et comme le lot de production d'emballages sous blister de médicaments par la machine d'emballage sous blister est important, les variétés sont relativement fixes et la sécurité et l'hygiène sont requises, il est conseillé d'utiliser une ligne d'emballage sous blister automatisée pour la production. Pendant le fonctionnement automatisé, en plus de terminer le processus d'emballage, l'impression, l'installation des instructions, la mise en boîte et d'autres processus peuvent également être connectés à la ligne d'emballage pour former une ligne de production d'emballages sous blister entièrement automatisée. Le processus de production est le suivant :

Produits de remplissage, supports de recouvrement, thermoscellage, rognage et détourage.

(a) Le rouleau de film plastique est déroulé et transporté vers l’avant ;

(b) Le film est chauffé et ramolli, puis formé en cloques par moulage par compression (à l'aide d'air comprimé) ou par moulage par aspiration (à l'aide du vide) dans le moule ;

(c) Le produit est rempli avec le mécanisme d’alimentation automatique ;

(d) La qualité du moulage et du remplissage des blisters est détectée. Dans la ligne de production automatique, des détecteurs photoélectriques sont souvent utilisés. Lorsque des produits non qualifiés sont détectés, le signal défectueux est envoyé au dispositif de mémoire. Une fois le processus de poinçonnage terminé, les produits défectueux sont automatiquement retirés ;

(e) Le matériau du substrat en rouleau est recouvert sur le blister rempli ;

(f) Le blister et le substrat sont scellés ensemble à l'aide d'une thermoscelleuse à plaque ou à rouleau ;

(g) Le numéro de lot et la date sont imprimés au dos du substrat ;

(h) Découper les unités d'emballage individuelles. Une fois le processus de poinçonnage terminé, le dispositif de rejet des produits défectueux élimine les produits défectueux en fonction du signal stocké dans le dispositif de mémoire.

(j) Les instructions et les boîtes sont installées pour devenir des packages de vente.

Conclusion

L'emballage sous blister pharmaceutique est un processus essentiel qui garantit la sécurité, la protection et l'intégrité des médicaments. En utilisant des matériaux de haute qualité tels que le chlorure de polyvinyle, le chlorure de polyvinylidène et la feuille d'aluminium, ainsi qu'un équipement automatisé efficace, le processus d'emballage sous blister répond non seulement aux normes d'hygiène et de sécurité strictes, mais offre également une protection renforcée contre l'humidité, la lumière et l'air. Le processus de production, du chauffage et du formage des feuilles de plastique au remplissage et au thermoscellage, garantit une solution d'emballage fiable et sûre pour les produits pharmaceutiques. À mesure que l'industrie continue d'évoluer, le développement de matériaux et de technologies d'emballage avancés améliorera encore l'efficacité et la durabilité de l'emballage sous blister, ce qui en fera un choix indispensable dans le secteur pharmaceutique.