Il était une fois, dans le monde trépidant de la fabrication, une technologie révolutionnaire apparue, destinée à redéfinir le paysage de l’emballage : la machine d’emballage sous flux. Imaginez un monde dans lequel les produits, petits et grands, ne sont pas simplement emballés, mais bénéficient d'une enveloppe protectrice, garantissant qu'ils parviennent aux consommateurs dans l'état impeccable auquel ils sont destinés. Ce n’est pas seulement une histoire de machines ; c'est un récit d'innovation, d'efficacité et de recherche incessante de la perfection dans l'emballage.

La machine d'emballage sous flux, souvent le héros méconnu dans l'ombre des lignes de production, a discrètement révolutionné la façon dont les produits sont présentés, protégés et conservés. C'est une histoire de transformation, depuis les méthodes rudimentaires d'antan jusqu'à la technologie à grande vitesse et de précision sur laquelle nous nous appuyons aujourd'hui. Plongeons dans le monde des machines d'emballage sous flux, armés de données et d'informations qui mettent en lumière leur rôle central dans la fabrication moderne.

Qu’est-ce que le Flow Wrapping ?

Emballage sous flux, communément appelé « emballage Flow wrap », est une approche d'emballage privilégiée qui se distingue par le fait qu'elle répond aux principales exigences d'emballage.

Selon un rapport d'analyse de marché de Grand View Research, la taille du marché mondial des machines d'emballage était évaluée à 43,46 milliards de dollars en 2020 et devrait croître à un taux de croissance annuel composé (TCAC) de 5,11 TP3T de 2021 à 2028. les machines contribuent largement à cette croissance, portée par les besoins croissants des secteurs de l’alimentation, de la pharmacie et des biens de consommation.

Les principes fondamentaux des machines d'emballage sous flux

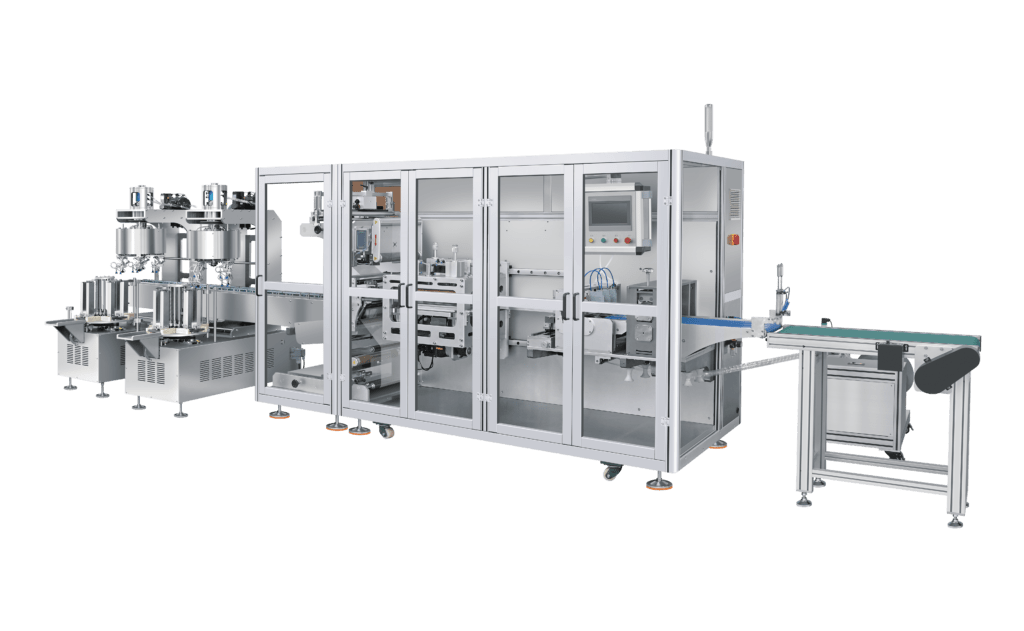

Caractérisée par sa flexibilité et sa haute efficacité, la machine d'emballage sous flux est utilisée pour emballer une large gamme d'articles.

Souvent appelé formulaire-remplissage-scellement horizontal (Machines HFFS), cette technique enveloppe un produit dans un film souple, ce qui donne un emballage solidement scellé qui non seulement affiche efficacement le produit, mais offre également une protection et des garanties contre la falsification.

Cette méthode est une opération continue dans laquelle les articles sont transportés horizontalement à travers l'appareil, passant par des étapes telles que le déballage du film, l'insertion de l'article, le scellement et la découpe.

Éléments essentiels de l'emballage Flow Wrap

Au cœur de l’emballage Flow Wrap se trouvent trois composants principaux :

Rouleau de film

Le film utilisé dans l'emballage, généralement fabriqué à partir de matériaux tels que le polyéthylène (PE) ou le polypropylène (PP), est présenté en rouleau. Ce film est essentiel car il sert de couche protectrice externe au produit emballé.

Zone d'alimentation en produits

Cette zone est désignée pour placer le produit dans la machine de flow wrap. Il est suffisamment polyvalent pour accueillir divers produits, y compris des articles comestibles comme des bonbons et des barres de collation, ainsi que des produits non comestibles tels que des pains de savon et des rasoirs jetables.

Unité de scellage et de découpe

Ici, le film est solidement scellé autour de l’article, établissant ainsi une enceinte étanche. Dans le même temps, tout film excédentaire est coupé ou découpé, garantissant ainsi à l'emballage une finition soignée et polie.

Un large éventail d'utilisations

La polyvalence des machines d’emballage sous flux est inégalée. Ils peuvent gérer une myriade de produits, depuis les murmures délicats des barres de chocolat jusqu'au chœur robuste des articles ménagers. L’adaptabilité à différentes tailles et types de produits joue un rôle déterminant dans leur application généralisée. Une étude présentée dans Packaging Digest suggère que l'adaptabilité de ces machines aux innovations en matière de conception d'emballages est un facteur clé de leur domination du marché, car elles peuvent s'adapter à des matériaux d'emballage respectueux de l'environnement et à des formats de conception innovants sans compromettre la vitesse ou l'efficacité.

La remarquable adaptabilité des machines d'emballage sous flux s'impose comme l'un de ses principaux attributs.

Cette méthode d'emballage convient à une grande variété d'articles, ce qui en fait une option privilégiée pour les producteurs de plusieurs secteurs. Les utilisations courantes comprennent :

Produits alimentaires: Fréquemment utilisé dans l'emballage de produits de boulangerie, de barres énergétiques, de fruits et légumes frais et de sucreries, le flow wrap est un incontournable pour de nombreuses applications liées à l'alimentation.

Non alimentaire : L'utilité de Flow wrap s'étend au-delà de la nourriture, y compris l'emballage de produits tels que des articles de soins personnels, des fournitures médicales et divers articles promotionnels.

Quels sont les matériaux les plus couramment utilisés pour le Flow Wrapping ?

Différents produits nécessitent des solutions d'emballage spécifiques, et le matériau sélectionné peut influencer considérablement la fonctionnalité et l'apparence de l'emballage.

Examinons quelques types de matériaux courants utilisés dans les emballages Flow Wrap.

Film de thermoscellage

Ce type de film, souvent en polyéthylène (PE), est utilisé pour le thermoscellage, où la chaleur et la pression sont appliquées pour créer des joints, formant ainsi un sac, une pochette ou un emballage sécurisé. Il s’agit de la méthode la plus rentable pour produire des emballages flow-pack pour les produits alimentaires. La température de scellage idéale varie en fonction du matériau du film utilisé dans le flow packaging.

Film de scellage à froid

Conçu pour les articles sensibles à la température comme les chocolats et les bonbons, le scellage à froid utilise un adhésif pour sceller afin d'éviter l'utilisation de chaleur. La machine d'emballage sous flux dépose de l'adhésif aux points de scellement nécessaires, puis une pression est appliquée pour garantir que l'emballage est correctement scellé. Les films scellables à froid ont tendance à être 5% à 10% plus chers que leurs homologues thermoscellables.

Film composite

Les films composites sont fabriqués à partir de plusieurs couches de différents matériaux d'emballage, chacun choisi pour ses avantages spécifiques, tels qu'une résistance accrue, une résistance à l'usure, une imperméabilité ou des qualités visuelles supérieures. Composés généralement de matériaux tels que le polyéthylène (PE), le polypropylène (PP) ou le polyéthylène téréphtalate (PET), ces films offrent une protection supérieure des produits. Cependant, leur composition multi-matériaux en fait les plus difficiles à recycler.

Film mono

Innovation relativement récente dans le domaine des matériaux de flow wrap, les films mono sont fabriqués à partir de couches d'un seul matériau mais peuvent inclure un additif hybride allant jusqu'à 5% pour améliorer la résistance et la qualité de l'emballage. Ces films sont plus recyclables en raison de leur composition matérielle unique, bien qu'ils puissent offrir des solutions d'emballage moins robustes.

Emballage à base de papier

Cet emballage combine du plastique et un revêtement en papier, comme le papier ciré utilisé pour emballer le pain. Il s'agit d'une option écologique qui allie les qualités protectrices du plastique à l'attrait naturel du papier.

Choisir le bon matériau d'emballage Flow Wrap implique de prendre en compte les besoins spécifiques du produit, les exigences en matière de barrière et la manière dont le produit doit être présenté en rayon. Notre équipe commerciale est prête à aider les clients dans leurs requêtes et à les guider dans la sélection d'un film adapté à leur application.

Il est également crucial de garantir que le matériau d'emballage répond à toutes les normes réglementaires pertinentes pour votre secteur.

Quels types d’emballage conviennent au Flow Wrap ?

Connaître les types d’emballage les plus efficaces pour le flow wrap est crucial pour améliorer vos opérations d’emballage. Vous trouverez ci-dessous quelques formats d’emballage typiques bien adaptés au flow packaging :

Emballage unitaire :

Le flow packaging brille en enfermant des articles uniques, offrant une solution sûre et esthétique. Il est idéal pour les produits individuels comme les barres de chocolat, les barres de savon ou les pièces mécaniques, offrant une solution d'emballage soignée et protectrice.

Emballage multi-pack :

Cette méthode est adaptée à l'assemblage de multipacks ou de paquets, fréquemment utilisés dans le secteur alimentaire pour emballer des groupes de snacks ou de biscuits. Le flow packaging combine efficacement plusieurs unités, préservant l’individualité de chaque article au sein de l’emballage.

Sacs d'oreiller :

Adaptés à une gamme de petits objets tels que des bonbons, des noix ou des jouets, les sacs-oreillers sont fabriqués en enveloppant le produit avec une feuille de film et en le scellant aux deux extrémités, offrant ainsi une forme d'emballage distinctive et visible.

Sacs à soufflets :

Même si les soufflets peuvent réduire l'espace disponible, ils améliorent l'attrait esthétique de l'emballage. Ces sacs offrent un volume supplémentaire et sont parfaits pour les produits plus volumineux tels que le pain, les produits frais ou les vêtements, façonnés en façonnant un film plat en une forme volumineuse.

Bandes de déchirure perforées :

Les emballages Flow Wrap peuvent intégrer des bandes de déchirure perforées pour une ouverture facile, éliminant ainsi le besoin d’outils d’ouverture supplémentaires. Cette commodité est particulièrement appréciée dans les emballages de snacks, conçus pour un accès facile au consommateur.

Packs promotionnels :

La flexibilité du flow wrap permet de créer des emballages promotionnels innovants, comme la combinaison d'un produit principal avec un échantillon gratuit ou un article bonus, servant ainsi d'outil marketing puissant pour attirer les consommateurs et augmenter les ventes.

Packs variés :

Le flow packaging est efficace pour assembler des emballages variés présentant un assortiment de saveurs ou de types de produits, une pratique courante dans l’industrie des snacks pour offrir aux consommateurs une sélection de goûts différents.

La section à venir vous fournira des conseils pour démarrer votre parcours avec l'emballage Flow Wrap, en décrivant les étapes essentielles et les facteurs à prendre en compte pour garantir un processus d'emballage fluide et efficace.

Quels sont les avantages de la machine d'emballage sous flux ?

Le flow packaging s’impose comme une méthode d’emballage privilégiée dans de nombreuses industries en raison de ses avantages. Voici un examen plus approfondi de ses principaux avantages :

Rentabilité et durabilité

C’est en termes d’efficacité économique que les machines de flow-pack brillent vraiment. Ils sont conçus pour utiliser la quantité exacte de matériau d’emballage nécessaire, réduisant ainsi les déchets et les coûts. Cette précision correspond non seulement aux objectifs financiers des entreprises, mais fait également écho à la voix croissante en faveur de la durabilité. La réduction des déchets de matériaux contribue de manière significative à la conservation de l'environnement, un sentiment repris par un rapport de la Sustainable Packaging Coalition, indiquant que l'optimisation de la conception et des matériaux des emballages peut conduire à des réductions substantielles des déchets plastiques.

Protection des articles

Le scellement sécurisé des machines d’emballage sous flux garantit une protection supérieure des articles. Il protège efficacement le contenu des impacts extérieurs, de l'humidité et des altérations potentielles, préservant ainsi l'intégrité, la qualité et la fraîcheur, particulièrement importantes pour les produits alimentaires.

La flexibilité

L'adaptabilité du flow packaging est inégalée, s'adaptant sans effort à une gamme de tailles et de formes d'articles. Cela permet à une chaîne de montage solitaire de traiter avec compétence divers articles, de rationaliser les procédures et d'économiser beaucoup de temps et d'actifs.

Détection de falsification

Le flow packaging convient aux articles nécessitant une détection visible de falsification. La conception garantit que tout accès non autorisé est rapidement perceptible, ce qui donne aux clients confiance dans la sécurité et l'état de l'article.

Durée de conservation prolongée

En créant un obstacle contre les facteurs environnementaux tels que l'oxygène et l'humidité, le flow packaging joue un rôle clé dans l'allongement de la durée de conservation des denrées périssables, la diminution de la détérioration, l'amélioration de la qualité et la diminution des déchets.

Rapidité et efficacité

La vitesse opérationnelle élevée des machines de flow wrap garantit un emballage rapide, permettant aux entreprises de répondre rapidement aux demandes et de maintenir des lignes de production compétentes.

Exigences de main-d'œuvre réduites

Le composant d'automatisation des machines d'emballage Flow Wrap réduit le recours à la main-d'œuvre manuelle, ce qui entraîne des économies de coûts et une qualité d'emballage uniforme significative pour la production globale.

Comment choisir des machines d'emballage sous flux

Se lancer dans une initiative de flow packaging implique une série d’étapes et de considérations stratégiques pour assurer son succès. Voici un guide pour vous mettre sur la bonne voie :

Évaluez les spécifications de votre produit :

Commencez par une évaluation complète des attributs de votre produit et des besoins en matière d'emballage. Tenez compte de la taille, de la forme, du poids et de la durée de conservation du produit, ainsi que de toute condition préalable spécifique à la manipulation ou au stockage. Cette première étape est cruciale pour vérifier si l'emballage flow wrap correspond aux exigences de votre produit.

Choisissez des matériaux d'emballage appropriés :

Sélectionnez le matériau d'emballage optimal qui répond aux besoins de votre produit et est conforme aux normes de l'industrie. La sélection s'étend des matériaux comme le polyéthylène (PE) et le polypropylène (PP) au BOPP et au polyester (PET). Considérez l’angle de la durabilité en optant pour des solutions d’emballage respectueuses de l’environnement si cela correspond à la philosophie de votre marque.

Investissez dans une conception et une image de marque de qualité :

Le design visuel de l’emballage est un facteur clé qui influence les choix des consommateurs. Collaborez avec un graphiste qualifié pour développer des graphiques d'emballage et une image de marque attrayants qui non seulement protègent votre produit, mais trouvent également un écho auprès de votre public cible. Le design doit refléter efficacement l’identité et les valeurs de votre marque.

Intégrer des pratiques de développement durable :

Si votre marque donne la priorité à la responsabilité environnementale, concentrez-vous sur l’intégration de pratiques durables dans votre stratégie d’emballage. Cela pourrait impliquer l'utilisation de matériaux recyclables, la minimisation des déchets d'emballage ou la mise en place d'initiatives de recyclage centrées sur le client. Les emballages durables profitent non seulement à l'environnement, mais peuvent également améliorer l'image de votre marque et attirer les consommateurs soucieux de l'environnement.

L'emballage Flow Wrap présente de nombreux avantages, tels qu'une rentabilité, une protection robuste du produit et un attrait esthétique. En comprenant parfaitement les matériaux disponibles et les formats d'emballage les plus efficaces pour vos articles, vous pouvez prendre des décisions éclairées qui exploitent tout le potentiel de cette méthode d'emballage polyvalente.

Pour toute demande complémentaire ou assistance spécialisée concernant l’emballage Flow Wrap, envisagez de consulter des professionnels du secteur ou de contacter des fournisseurs d’emballages qui peuvent vous offrir des conseils d’experts et des solutions adaptées à vos besoins spécifiques.

Machine d'emballage sous flux et Machine de suremballage

Lorsque vous décidez entre le flow packaging et le suremballage pour les besoins d'emballage, il est crucial de prendre en compte divers facteurs tels que le coût, les cas d'utilisation, les avantages industriels et les exigences spécifiques de votre produit. Voici un aperçu comparatif :

Implications financières

Les coûts opérationnels du flow packaging et du suremballage sont distincts en raison de leur utilisation différente des matériaux et de leurs styles d'emballage :

- Emballage sous flux : Utilise précisément la quantité de matériau nécessaire pour envelopper l'article, créant des joints hermétiques et entraînant un minimum de déchets. Cette efficacité se traduit par une réduction des coûts des matériaux, particulièrement bénéfique lors de l’augmentation de la production. De nombreux clients ont considérablement réduit leurs coûts après avoir acheté des machines de flow-pack.

- Suremballage : Consomme généralement environ 20% de film de plus que le flow packaging, car il enveloppe le produit avec un matériau supplémentaire, semblable à un emballage cadeau. Même si le surcoût par article peut être faible, il s’accumule de manière significative sur les grands volumes de production, ce qui rend le suremballage globalement plus coûteux. De même, la conception des produits affecte les matériaux utilisés.

Cas d'utilisation optimaux

Le choix entre les deux méthodes dépend souvent du type de produit et du résultat d’emballage souhaité :

- Emballage sous flux : Idéal pour les besoins d'emballage primaire, en particulier pour les produits tels que les produits pharmaceutiques, les confiseries, les produits de boulangerie et les articles de soins personnels, offrant une solution d'emballage sécurisée et hermétique.

- Suremballage : Idéal pour les emballages secondaires, améliorant les qualités esthétiques et protectrices des emballages primaires tels que les boîtes de thé, le chanvre, les cartouches de cigarettes ou les cosmétiques, ajoutant une sensation haut de gamme et une sécurité supplémentaire.

Avantages techniques

Les deux méthodes d’emballage offrent des avantages uniques qui répondent à différents besoins d’emballage :

- Emballage sous flux : Garantit un environnement hermétique, une utilisation efficace des matériaux et une flexibilité dans les ajustements de la taille de l'emballage, ce qui en fait un choix pratique pour garantir la fraîcheur et la longévité des produits.

- Suremballage : Fournit une valeur ajoutée grâce à sa polyvalence, sa présentation supérieure, sa capacité à retenir les odeurs et son inviolabilité améliorée, ce qui le rend préférable pour les produits où l'esthétique et la préservation du parfum sont importants.

Choisir la bonne méthode

Votre choix entre le flow packaging et le suremballage doit correspondre aux exigences d'emballage de votre produit :

- Pour l'emballage primaire, en particulier celui des produits alimentaires, le flow packaging est généralement la méthode préférée en raison de sa rapidité, de son efficacité et de ses capacités de scellage hygiénique. L'emballage sous vide est particulièrement utilisé dans l'industrie alimentaire.

- Le suremballage, en revanche, est plus adapté aux besoins d'emballage secondaire, offrant des avantages esthétiques, une rétention des odeurs et une inviolabilité, idéal pour les articles pour lesquels ces facteurs sont une priorité.

Le flow packaging et le suremballage ont tous deux leur place dans l’industrie de l’emballage, chacun avec des atouts spécifiques adaptés à différents scénarios d’emballage. L'évaluation des besoins de votre produit, du résultat esthétique souhaité et des exigences fonctionnelles de l'emballage vous guidera dans le choix de la méthode la plus adaptée.

Pour ceux qui explorent des solutions d'emballage automatisées, des options de machines modernes sont disponibles qui répondent à un large éventail de préférences d'emballage, combinant fonctionnalité avec rapport coût-efficacité.Comme Les industries continuent d'évoluer, le rôle de ces machines va sans aucun doute s'étendre, continuant à façonner l'avenir de l'emballage avec chaque produit qu'elles emballent. L’histoire du flow packaging est loin d’être terminée ; en fait, cela commence tout juste à se déployer, promettant un avenir où l’efficacité et la durabilité seront réunies, prêtes à s’ouvrir au monde.

Avant que tu partes…

Trouver la bonne machine n’est que la première étape. Même les meilleures machines du monde tomberont en panne si vous ne les réglez pas correctement ! Lisez mon prochain article pour vous assurer d'améliorer l'efficacité et la productivité dès maintenant

Libérer le potentiel des solutions d’emballage clé en main

Obtenez l'assistance et la maintenance de votre machine d'emballage

COMMENT NETTOYER CORRECTEMENT VOTRE MACHINE HORIZONTAL FORM FILL SEAL