Introduction

Dans le paysage industriel actuel en constante évolution, l'efficacité et la précision sont primordiales. Les automates programmables industriels (PLC) sont devenus la pierre angulaire de l'automatisation moderne, stimulant la productivité dans divers secteurs. Mais qu'est-ce qu'un système de contrôle PLC exactement et comment peut-il révolutionner vos opérations ? Ce guide se penche sur les subtilités des systèmes de contrôle PLC, le cas des machines d'emballage automatiques, répond aux questions fréquemment posées, met en évidence leurs avantages et offre des informations exploitables pour maximiser leur potentiel.

Comprendre les systèmes de contrôle PLC

Qu'est-ce qu'un système de contrôle PLC ?

Un automate programmable industriel (PLC) est un ordinateur numérique industriel conçu pour gérer les processus de fabrication ou les appareils robotisés. Les PLC surveillent les entrées, prennent des décisions basées sur une logique programmée et contrôlent les sorties pour automatiser les processus. Ils sont largement utilisés dans des secteurs tels que la fabrication, l'automobile, l'agroalimentaire et l'énergie pour des tâches allant du simple contrôle de machine à l'automatisation complexe.

Comment fonctionne un système de contrôle PLC ?

Les automates programmables fonctionnent en recevant des signaux d'entrée provenant de capteurs et d'appareils, en traitant ces signaux selon une logique préprogrammée et en envoyant des commandes de sortie pour contrôler les machines et les processus. Le système est hautement personnalisable, ce qui permet aux utilisateurs de programmer l'automate pour exécuter des fonctions spécifiques en fonction de leurs besoins opérationnels uniques.

Pourquoi les systèmes de contrôle PLC sont-ils essentiels dans l’automatisation ?

Les systèmes de contrôle PLC offrent une fiabilité, une flexibilité et une évolutivité inégalées, ce qui les rend essentiels dans l'automatisation moderne. Ils peuvent gérer une large gamme de tâches, des opérations de commutation simples aux contrôles de processus complexes, tout en garantissant des performances constantes. La possibilité de modifier et d'étendre facilement le système à mesure que les exigences opérationnelles évoluent constitue un avantage considérable par rapport aux systèmes de contrôle traditionnels.

Avantages de la mise en œuvre d'un système de contrôle PLC

1. Efficacité accrue

Les automates programmables rationalisent les opérations en automatisant les tâches répétitives, en réduisant les erreurs humaines et en minimisant les temps d'arrêt. Cela conduit à une productivité accrue et à des économies de coûts.

2. Précision améliorée

Grâce à un contrôle précis des processus, les PLC garantissent une qualité et un rendement constants, essentiels pour les industries où la précision est essentielle, telles que les produits pharmaceutiques et l'électronique.

3. Flexibilité et évolutivité

Les systèmes PLC peuvent être facilement reprogrammés et mis à l’échelle pour s’adapter aux besoins changeants de production, ce qui en fait un investissement à l’épreuve du temps.

4. Performances robustes

Conçus pour résister aux environnements industriels difficiles, les PLC sont connus pour leur durabilité et leur fiabilité, garantissant des opérations ininterrompues.

5. Rentabilité

Bien que l’investissement initial dans un système PLC puisse être élevé, les économies à long terme en termes de main-d’œuvre, de maintenance et d’efficacité opérationnelle en font une solution rentable.

Études de cas de machines d'emballage automatiques

Les machines d'emballage automatiques ont été largement adoptées dans diverses industries pour améliorer l'efficacité, la précision et la productivité. Voici quelques études de cas illustrant les avantages de l'utilisation d'automates programmables dans les machines d'emballage automatiques :

Conditionnement automatique de produits en poudre

Une machine d'emballage automatique contrôlée par PLC a été développée pour emballer des produits de différentes tailles, réduisant ainsi les coûts totaux du projet.

La machine utilise des capteurs pour détecter les produits sur une seule ligne et les emballer en fonction du programme PLC. Les principales caractéristiques comprennent :

- Capacité à manipuler des produits de différentes tailles

- Coûts de main d'œuvre réduits et efficacité accrue

- Amélioration de la précision et de la cohérence de l'emballage

Emballage automatique de produits alimentaires

Une machine d'emballage alimentaire automatique a été conçue à l'aide d'un PLC pour augmenter la vitesse, la précision et l'efficacité du processus d'emballage.

Le système comprend :

- Vibrateur pour secouer des objets dans une trémie

- Cellule de charge pour mesurer le poids de l'objet

- PLC pour contrôler l'ensemble du processus

- IHM pour l'interaction utilisateur

Ce système entièrement automatisé élimine le besoin de travail manuel, réduit le temps de production et augmente la production par rapport aux systèmes manuels traditionnels.

Emballage automatique de sachets en plastique

Un article de synthèse a examiné le processus et les principes d'emballage, les techniques, les méthodes et les technologies de pointe utilisés dans les machines automatiques d'emballage de sachets en plastique.

Machine d'emballage de sachetss automatise l'emballage des produits dans des sachets en plastique, améliorant ainsi l'efficacité et réduisant les coûts de main-d'œuvre.

Séparation et conditionnement automatiques des métaux

Un système basé sur PLC a été développé pour séparer automatiquement les objets métalliques et les emballer.

Le système offre une grande précision et une grande flexibilité, démontrant la polyvalence des PLC dans l'automatisation des processus d'emballage complexes. Ces études de cas mettent en évidence comment les PLC permettent le développement de machines d'emballage automatiques efficaces, flexibles et rentables dans divers secteurs.

En intégrant des capteurs, des actionneurs et des algorithmes de contrôle avancés, les PLC optimisent les processus d’emballage, réduisent les erreurs et améliorent la productivité globale.

Questions fréquemment posées sur les systèmes de contrôle PLC

Quelles industries bénéficient le plus des systèmes de contrôle PLC ?

Les PLC sont polyvalents et peuvent être utilisés dans divers secteurs, notamment :

- Fabrication: Pour les lignes d'assemblage, les commandes robotisées et les systèmes de surveillance.

- Automobile: Gérer les lignes de production et assurer le contrôle qualité.

- Alimentation et boissons : Pour le contrôle des processus, l'emballage et l'assurance qualité.

- Énergie: Pour automatiser la production, la distribution et la gestion du réseau d’électricité.

Comment un PLC se compare-t-il à un DCS (système de contrôle distribué) ?

Bien que les PLC et les DCS soient tous deux utilisés dans l'automatisation industrielle, ils remplissent des fonctions différentes. Les PLC sont idéaux pour les systèmes de contrôle discrets qui nécessitent des temps de réponse rapides, tels que les chaînes de montage. Les DCS, en revanche, sont mieux adaptés aux processus continus comme la production chimique, où l'accent est mis sur la gestion d'opérations complexes sur de grandes surfaces.

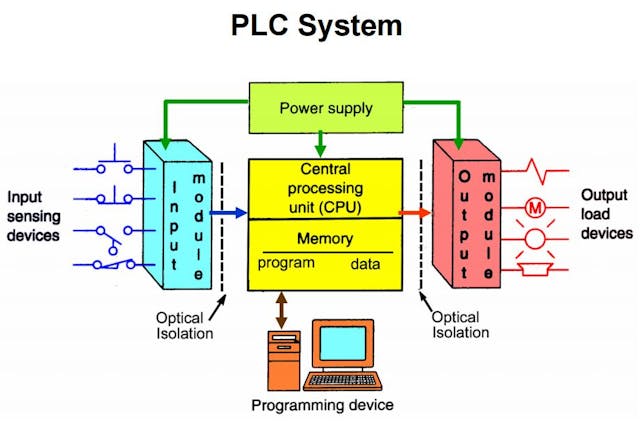

Quels sont les composants clés d’un système PLC ?

Les PLC se composent de plusieurs composants clés :

- Unité de traitement (CPU):Le cerveau du PLC, responsable de l'exécution des programmes de contrôle et du traitement des signaux d'entrée.

- Unité de mémoire: Stocke les instructions du programme et les données des périphériques d'entrée.

- Interface d'entrée/sortie:Facilite la communication entre l'API et les périphériques externes, lui permettant de recevoir des données des capteurs et d'envoyer des commandes aux actionneurs.

- Alimentation électrique: Convertit la tension alternative en tension continue pour alimenter l'automate.

- Interface de communication:Permet l'échange de données avec d'autres automates ou systèmes via des réseaux.

Les PLC peuvent être conçus dans deux configurations principales :

- Automates programmables modulaires:Composé de plusieurs modules personnalisables pour des applications spécifiques, permettant évolutivité et flexibilité.

- Automates compacts:Tous les composants sont logés dans une seule unité, adaptée aux petites applications.

Comment programmer un PLC ?

La programmation d'un automate programmable industriel (API) implique l'utilisation d'un logiciel spécialisé pour créer un schéma logique de contrôle, souvent au format logique à relais. Cette logique est ensuite téléchargée vers l'API, où elle exécute les instructions programmées en temps réel. Parmi les langages de programmation courants pour les API, on trouve la logique à relais, le diagramme de blocs fonctionnels (FBD) et le texte structuré (ST).

Les systèmes PLC peuvent-ils être intégrés à l’IoT ?

Oui, les systèmes PLC modernes peuvent être intégrés à l'Internet des objets (IoT) pour permettre la surveillance et le contrôle à distance, la maintenance prédictive et la prise de décision basée sur les données. Cette intégration permet la collecte et l'analyse des données en temps réel, améliorant ainsi l'efficacité opérationnelle globale.

Conclusion

Les systèmes de contrôle PLC ont révolutionné l'automatisation industrielle, permettant des processus plus complexes et plus efficaces tout en réduisant les coûts opérationnels. Leur conception robuste et leurs capacités avancées garantissent qu'ils restent une pierre angulaire dans le domaine des systèmes de contrôle industriel.