Hai mai desiderato poter provare una nuova soluzione di automazione prima di acquistarla? Questa è l'idea alla base del virtual commissioning... e potrebbe essere il futuro dell'automazione.

Con il virtual commissioning crei un modello virtuale delle tue soluzioni di automazione ideali. Puoi testare queste soluzioni, modificarle e vedere come funzionerà la tecnologia di automazione con il tuo processo specifico.

La messa in servizio di qualsiasi soluzione di automazione può essere un processo complesso e dispendioso in termini di tempo. Con la messa in servizio virtuale è possibile utilizzare la tecnologia di simulazione robotica per ridurre sia la complessità che i tempi. Evita inutili tempi di inattività perché non è necessario portare offline le macchine esistenti per testare la soluzione di automazione.

Sembra probabile che d’ora in poi la messa in servizio virtuale rimarrà un passo fondamentale nel processo di automazione. Se stai cercando un modo per semplificare il processo di distribuzione, questa opzione potrebbe essere la risposta.

Cos'è la messa in servizio virtuale?

Il commissioning virtuale è l'uso della tecnologia di simulazione per progettare, installare e testare soluzioni di automazione prima di distribuire l'hardware fisico in un ambiente di produzione. Ad esempio, il software di simulazione robotica può ottimizzare l'implementazione di un robot senza tempi di inattività inutili.

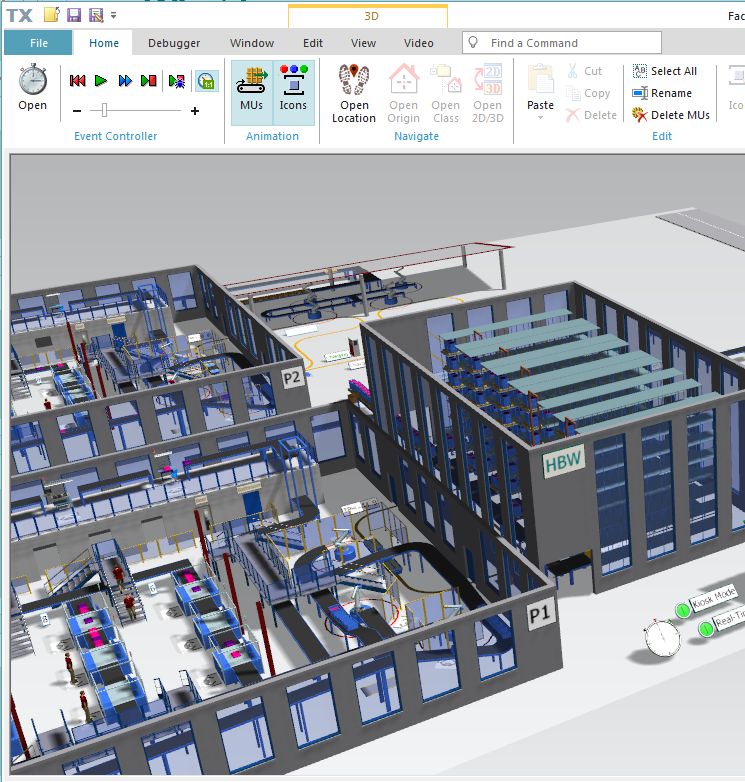

Al centro di ogni progetto di messa in servizio virtuale c'è il software di simulazione. Questo software includerà modelli virtuali di qualsiasi tecnologia di automazione che potrebbe essere utilizzata, nonché algoritmi e funzionalità per testare il funzionamento del sistema.

Con le soluzioni robotiche è possibile utilizzare lo stesso software di simulazione per programmare il robot fisico. RoboDK include sia funzionalità di simulazione che di programmazione offline. Una volta terminato il test della tua implementazione nel simulatore, puoi connettere il tuo robot fisico e scaricare il programma direttamente sull'hardware robotico.

La differenza tra messa in servizio virtuale e tradizionale

Il commissioning virtuale è davvero così diverso dal commissioning tradizionale?

Esistono alcune differenze fondamentali tra i due approcci alla messa in servizio di un progetto di automazione.

La messa in servizio tradizionale avviene in genere in loco, nel luogo fisico in cui verrà distribuita la soluzione di automazione, ad esempio lo stabilimento. Porta con te vari strumenti fisici e apparecchiature di test per la risoluzione manuale dei problemi. Ciò significa che potrebbe essere necessario chiudere alcuni o tutti i processi di produzione esistenti per la durata del progetto di messa in servizio, il che può essere costoso.

Con il commissioning virtuale, esegui la maggior parte dell'implementazione da remoto, arrivando sul posto solo alla fine.

Inoltre, il tradizionale processo di commissioning spesso richiede più tempo e un team più numeroso per l’implementazione in loco. Con la messa in servizio virtuale, un piccolo team o anche una singola persona può eseguire la maggior parte dell'implementazione da remoto.

Come funziona la messa in servizio virtuale?

L'idea di base è creare una simulazione o un gemello digitale della tua soluzione di automazione. Questo è un modello virtuale che mostra come funzionerà la macchina (o le macchine) nel tuo processo.

Utilizzi questo modello virtuale per testare diversi scenari per vedere come ciò influirà sulla soluzione di automazione. Ciò consente di ottimizzare la soluzione prima di portarla nell'ambiente fisico.

La messa in servizio virtuale con un simulatore di robot prevede:

- Creazione o importazione di modelli virtuali delle parti rilevanti della tua linea di produzione.

- Caricamento dei modelli del tuo robot dalla Libreria robot, insieme a qualsiasi altra attrezzatura.

- Creazione di un programma robot per la tua applicazione specifica.

- Ottimizzare i vari aspetti della vostra soluzione robotica prima di implementarla nella vostra fabbrica.

Avvicinandoti alla messa in servizio in questo modo, puoi testare la tua soluzione in un ambiente controllato e privo di rischi.

5 vantaggi unici della messa in servizio virtuale

Ecco i 5 vantaggi esclusivi del commissioning virtuale:

1. Distribuzioni efficienti

Poiché la messa in servizio virtuale riduce significativamente la necessità di lunghe attività in loco, migliora l'efficienza operativa della distribuzione. Ciò ti aiuta a evitare costosi tempi di inattività e rende il tuo processo complessivamente più efficiente.

2. Automazione più sicura

Simulando il tuo progetto di automazione in un ambiente virtuale, puoi testare i potenziali pericoli in modo sicuro e controllato. Ciò aiuta a evitare incidenti e infortuni che potrebbero verificarsi in un processo di messa in servizio fisico tradizionale. Consente inoltre di testare casi limite pericolosi che sarebbero impossibili da testare con l'hardware fisico.

3. Comunicazione di squadra migliorata

Un simulatore può fornire una piattaforma comune affinché tutti i membri del tuo team possano visualizzare, comprendere e suggerire modifiche alla tua soluzione di automazione. Ciò può aiutare a migliorare la comunicazione ed evitare potenziali malintesi. Con RoboDK per Web, i tuoi colleghi non avranno nemmeno bisogno di installare il software per visualizzare la simulazione.

4. Flessibilità ai cambiamenti

Un vantaggio significativo del commissioning virtuale è che è facile apportare modifiche o aggiustamenti al processo di produzione. Puoi testare rapidamente nuove idee nel simulatore, sapendo in tutta sicurezza che non stai interrompendo la tua produzione.

5. Migliore comprensione della soluzione

Infine, sviluppare la tua soluzione di automazione in un simulatore ti consente di capire meglio come funziona. "Giocando" con la tecnologia nell'ambiente virtuale, acquisirai rapidamente una conoscenza pratica delle sue possibilità e dei suoi limiti. Questo ti aiuta a utilizzare meglio la tecnologia nel mondo reale.

La messa in servizio virtuale cambierà l’automazione?

Con la crescente popolarità degli strumenti digitali, sembra probabile che il commissioning virtuale sia destinato a restare.

La messa in servizio virtuale aiuta ad abbattere le barriere all’ingresso nell’automazione che hanno limitato l’adozione dei robot da parte di molti produttori. Può consentire a chiunque di implementare in modo rapido ed efficiente tecnologie di automazione nei propri processi di produzione, riducendo al tempo stesso i rischi associati a tempi di inattività non necessari.

Quando implementi la tua tecnologia robotica con la messa in servizio virtuale, aumenti le possibilità che il progetto di automazione abbia successo. Ciò rende la robotica una soluzione meno rischiosa e più preziosa.

Tendenze tecnologiche nella progettazione e ingegneria delle strutture farmaceutiche

La produzione farmaceutica è in continua evoluzione al passo con i progressi tecnologici, poiché le aziende cercano di ridurre i costi, ottimizzare completamente le risorse e semplificare le operazioni. Ciò si estende alla progettazione e all'ingegneria delle strutture. Questo articolo esplora diverse tendenze tecnologiche emergenti relative alla progettazione e all'ingegneria delle strutture che apportano vantaggi significativi alle aziende farmaceutiche.

Messa in servizio virtuale

La costruzione e la messa in servizio di nuove strutture farmaceutiche richiedono tempi e costi elevati. PhRMA si stima che la costruzione di una nuova struttura possa costare fino a $2 miliardi e richiedere dai 5 ai 10 anni per essere completata. Con questo in mente, è fondamentale che ogni fase del processo di messa in servizio e costruzione venga eseguita in modo fluido, efficiente ed economicamente vantaggioso, in modo che le operazioni siano in corso e generino un ritorno sull'investimento il più rapidamente possibile.

Spesso una parte significativa di tali costi in termini di tempo e capitale deriva direttamente dalla messa in servizio di strutture, linee e apparecchiature. Le modifiche in fase avanzata o i ritardi nella progettazione, nei requisiti e nelle configurazioni della struttura o dell'apparecchiatura devono essere ridotti al minimo o, idealmente, eliminati completamente per ridurre il costo complessivo della messa in servizio della struttura. Per risolvere questo problema, i produttori farmaceutici possono ricorrere al virtual commissioning, un approccio che combina sviluppo e test tradizionali e virtuali utilizzando l’emulazione. A differenza della messa in servizio fisica, la messa in servizio virtuale può iniziare molto prima che l'hardware venga acquistato o costruito. Questo approccio consente di risparmiare fino a 40% nei tempi di messa in servizio rispetto alla messa in servizio convenzionale, riducendo rischi e incertezze, offrendo maggiore sicurezza e agilità e riducendo i costi per le modifiche alla progettazione.

Simulazione, emulazione e gemelli digitali

Un gemello digitale è una rappresentazione virtuale di un'entità fisica, un sistema o un processo del mondo reale sincronizzato con l'entità fisica. Il gemello digitale e l'elemento produttivo osservabile (OME) sono generalmente sincronizzati propagando i dati del sensore dall'entità fisica al gemello digitale. I gemelli digitali possono essere creati tramite simulazioni o emulazioni, ma è necessario che siano sincronizzati con OME. La frequenza e la fedeltà delle emulazioni/simulazioni sincronizzate devono essere adeguate al compito per cui sono progettate.

I gemelli digitali possono essere creati da diversi pacchetti software commerciali o open source, ma includono sempre l'elemento fisico, un meccanismo di sincronizzazione e un pacchetto software utilizzato che esegue il modello/rappresentazione virtuale (solitamente derivato da software CAE/multifisica). La creazione di un gemello digitale richiede che gli elementi di interesse per l’OME siano accuratamente replicati nella rappresentazione virtuale. Per le apparecchiature di produzione, ciò comporta tipicamente la definizione di sistemi di processo o meccatronici, inclusi motori, attuatori, strumentazione, collegati a un sistema di automazione che esegue software specifico per l'applicazione.

Il valore dell’implementazione dei gemelli digitali con le apparecchiature di produzione risiede nella possibilità di stimare lo stato del sistema fisico oltre ciò che è immediatamente osservabile. Le applicazioni tipiche di questo includono il soft-sensing, la correzione adattiva dei guasti, il controllo predittivo del modello e la manutenzione predittiva. Le apparecchiature di produzione possono inserirsi in un gemello digitale più ampio di un intero processo di produzione per supportare una produzione puntuale basata sulla domanda.

Nelle applicazioni di messa in servizio virtuale, un gemello digitale potrebbe non essere possibile poiché l'apparecchiatura fisica potrebbe non esistere. Invece, un modello dell’attrezzatura di produzione viene implementato insieme al sistema di controllo, in modo che i due possano essere co-sviluppati. Il sistema di controllo considera il modello dell'attrezzatura di produzione un'emulazione, poiché il sistema di controllo può interagire naturalmente con il modello attraverso uscite di comando e feedback di stato (noto come Hardware-In-the-Loop). Affinché questa tecnica abbia successo, il modello dell'attrezzatura di produzione deve rappresentare accuratamente il comportamento concreto del sistema fisico.

La messa in servizio virtuale basata sull'emulazione porta a una significativa riduzione del rischio di progetto dal punto di vista dell'evitamento degli errori e del rispetto delle tempistiche del progetto. Poiché gli scenari e le scelte progettuali possono essere testati approfonditamente senza apparecchiature fisiche, gli ingegneri possono testare e verificare vari elementi del sistema, inclusi moduli software specifici dell'applicazione, configurazione delle ricette, modalità di guasto e ripristino, nonché l'efficacia dell'interfaccia utente senza dipendere dalle apparecchiature di test programmate o dall'essere in funzione. luogo. Di conseguenza, i progetti che utilizzano la messa in servizio virtuale vengono spesso implementati con meno tempo di messa in servizio di persona e sono generalmente più sicuri per persone e proprietà.

Una volta messa in servizio e convalidata l'apparecchiatura, l'emulazione della messa in servizio virtuale può continuare a essere utilizzata come gemello digitale sincronizzato con l'apparecchiatura fisica. Poiché il modello è già costruito, è immediatamente utile come rappresentazione idealizzata del sistema fisico. Gli ingegneri possono utilizzare questo gemello digitale per ottimizzare, tra gli altri elementi, la progettazione della struttura, la progettazione del sistema, le operazioni della linea di produzione e i requisiti di impianti e macchinari.

Infrastruttura come codice

Dal punto di vista della convergenza IT/OT, il virtual commissioning consente l’uso di concetti IT agili per sviluppare processi come l’infrastruttura come codice nello spazio OT, con l’obiettivo di spostarsi verso l’automazione dello sviluppo del codice e della configurazione dell’infrastruttura.

L’adozione di questi concetti IT cambierà radicalmente i flussi di lavoro degli ingegneri OT. Invece di costruire sistemi e codici da zero, come nel caso dei sistemi di controllo distribuito (DCS) legacy, il processo assomiglierà molto più a un ruolo di sviluppo software agile, con gli ingegneri che si concentreranno più sulla manutenzione dei sistemi software automatizzati che sullo sviluppo dell’applicazione. codice e infrastruttura. Per gli utenti finali, ciò potrebbe significare che gli ardui compiti di installazione, configurazione e installazione di patch per l'infrastruttura per i sistemi di controllo diventerebbero un flusso di lavoro automatizzato. Per i costruttori di macchine, ciò potrebbe tradursi in un sistema di elaborazione degli ordini che invia una configurazione per creare dinamicamente l’infrastruttura di automazione e il codice applicativo da ordinare in base alle opzioni selezionate dal cliente senza il coinvolgimento di un tecnico.

Orchestrazione delle apparecchiature OEM

Le apparecchiature OEM costituiscono la base dei moderni impianti di produzione farmaceutica modulare fornendo la flessibilità necessaria per scegliere e combinare le migliori soluzioni di apparecchiature per processi specifici. La messa in servizio e la convalida delle apparecchiature OEM è generalmente un processo più rapido poiché i produttori ricevono unità preassemblate e programmate allo scopo. Inoltre, gli OEM in genere forniscono apparecchiature pronte per la convalida, facilitando la qualificazione delle apparecchiature per l'uso nelle strutture CGMP. Non è necessario fare affidamento su risorse interne o su terze parti per la costruzione delle apparecchiature e lo sviluppo del codice applicativo. Tuttavia, le sfide possono derivare da standard di connettività e interfacce diversi tra i vari fornitori di apparecchiature, rendendo difficile l'integrazione di più apparecchiature in un sistema di controllo unificato. È qui che entra in gioco l’orchestrazione delle apparecchiature OEM.

La necessità di una strategia di orchestrazione

Senza un approccio strategico e specifiche chiare, l’uso di apparecchiature OEM si traduce in isole frammentate di automazione. Questa mancanza di strategia è solitamente dovuta alla tardiva collaborazione con i fornitori di apparecchiature da parte dell'utente finale. Quando l'automazione non viene presa in considerazione nel processo iniziale di approvvigionamento delle apparecchiature, gli ingegneri spesso hanno difficoltà a integrare le apparecchiature o si affidano a società di ingegneria per gestire l'integrazione. Questo processo in fase avanzata di assemblaggio delle apparecchiature come ripensamento può portare, nella migliore delle ipotesi, a una capacità di interfaccia limitata all'interno dell'impianto. Nel peggiore dei casi, l’intero processo può rivelarsi controproducente in quanto dispendioso in termini di tempo e denaro senza alcun aumento della maturità digitale.

Per risolvere questi problemi, i produttori farmaceutici possono adottare un piano olistico per l’orchestrazione delle apparecchiature OEM per automatizzare e coordinare i vari componenti in modo che funzionino perfettamente insieme nelle prime fasi delle specifiche della struttura e delle fasi di progettazione. La definizione di standard completi prima dell'acquisto di qualsiasi apparecchiatura consente all'utente finale di lavorare in collaborazione con i propri fornitori di apparecchiature, offrendo all'OEM l'opportunità di differenziarsi su come le proprie apparecchiature possono adattarsi a una piattaforma di automazione unificata. Per l'utente finale, ciò semplifica la formazione incrociata e standardizza le interfacce, i sistemi di allarme, la diagnostica e la gestione delle ricette. Ciò riduce i costi, semplifica le operazioni e si traduce in una più rapida costruzione, messa in servizio e qualificazione della struttura.

Sfruttare interfacce standardizzate

Gli utenti finali richiedono apparecchiature OEM dotate di funzionalità plug-and-produce per l'integrazione con qualsiasi sistema di controllo distribuito (DCS) o sistema SCADA (Supervisory Control and Data Acquisition). Questa funzionalità plug-and-produce standardizza i principali servizi di automazione come le interfacce delle apparecchiature e la gestione delle ricette, le schermate dell'interfaccia utente, gli audit trail e la gestione degli allarmi su apparecchiature disparate. Uno standard plug-and-produce collega sistematicamente tutti questi elementi e li coordina utilizzando interfacce standardizzate, come il pacchetto di tipo modulo NAMUR (MTP) e protocolli moderni, come OPC Unified Architecture (OPCUA). L’integrazione di tutte queste piattaforme disparate garantisce coerenza, fa risparmiare tempo e fatica sull’integrazione e rende il plug-and-produce una tecnologia fattibile per le strutture del futuro.

Queste tecnologie dovrebbero essere viste come un potenziamento di una strategia coesa per l’orchestrazione OEM piuttosto che come una sostituzione di tutto il lavoro svolto con la collaborazione tra organizzazioni e specifiche complete. Non esiste alcun pulsante magico per integrare perfettamente le apparecchiature e fornire set comuni di servizi e le relazioni costruttive dell'utente finale con i fornitori di apparecchiature e tecnologie svolgono un ruolo importante in un'efficace strategia di orchestrazione OEM. Pensate a questa situazione, un impianto costruito interamente con apparecchiature a scatola nera con un'interfaccia standardizzata potrebbe essere veloce da integrare ma sarebbe difficile e costoso per un utente finale supportarlo a lungo termine a causa della gestione di numerosi contratti di supporto, di pezzi di ricambio disparati e della mancanza di coerenza o addirittura di accesso al software applicativo sulle apparecchiature OEM.

Una moltitudine di vantaggi

In parole povere, l’orchestrazione delle apparecchiature OEM facilita il lavoro di creazione di una piattaforma di automazione unificata per una struttura. Ciò si traduce in definitiva in un time-to-market più rapido e in un costo totale di proprietà inferiore per l'utente finale. Un'orchestrazione efficace consente l'integrazione di diversi componenti OEM in modo da consentire una facile personalizzazione e scalabilità, l'aggiunta di nuove apparecchiature ai sistemi esistenti e l'integrazione perfetta di futuri aggiornamenti ed espansioni. I tempi di inattività e il tempo medio di riparazione (MTTR) vengono ridotti grazie alla risoluzione dei problemi e alla manutenzione semplificate.

Medicinali per terapie avanzate

Un’altra tendenza emergente relativa all’ingegneria delle strutture è il cambiamento dell’automazione industriale per inserirla nello spazio dei medicinali per terapie avanzate (ATMP). Molte di queste terapie sono autologhe, nel senso che provengono da una persona e poi vengono restituite alla stessa persona. I volumi di produzione di queste terapie autologhe sono molto piccoli, spesso in millilitri. I sistemi di automazione esistenti sono progettati per produrre su scala più ampia, quindi il concetto qui è quello di miniaturizzare le tecnologie di automazione per farle funzionare su unità o strumenti da banco. Queste unità da banco possono quindi essere orchestrate in un treno di processi coordinato per realizzare la terapia, con il processo scalabile per accogliere più treni di processi per più singoli pazienti.

La chiave del successo di questa strategia sarà la volontà del fornitore di automazione di ridimensionare la propria tecnologia per offrire le stesse funzionalità software e hardware commerciali standardizzate per le apparecchiature da banco. Ciò sarà fondamentale per limitare la quantità di rilavorazioni necessarie per il trasferimento tecnologico dallo spazio di sviluppo dei processi (PD) alla produzione cGMP per queste terapie avanzate. La collaborazione con un fornitore di automazione che abbia la capacità di ridimensionare e operare in modo flessibile su questi diversi treni di apparecchiature industriali e di laboratorio per garantire la precisione e la sicurezza del paziente è fondamentale.

Dall'inizio al completamento

Le aziende farmaceutiche stanno adottando attivamente tecnologie per migliorare la produttività, l’efficienza e il ritorno sugli investimenti e mantenere un vantaggio competitivo. Iniziative come la messa in servizio virtuale e l'orchestrazione delle apparecchiature OEM vengono adottate per accelerare l'introduzione di nuove capacità e funzionalità, nonché per ottimizzare le operazioni della struttura per raggiungere infine una struttura adattiva.

Utilizzando la messa in servizio virtuale, le strutture possono essere progettate, modellate, ingegnerizzate e testate prima che inizi il lavoro fisico. Questo approccio consente l’ottimizzazione di vari aspetti quali layout, produttività, produttività, flusso ed efficienza energetica. L'orchestrazione delle apparecchiature OEM automatizza i processi e standardizza le interfacce, facilitando il lavoro di creazione di una piattaforma di automazione unificata per una struttura che alla fine porterà a un time-to-market più rapido e a un costo totale di proprietà inferiore per l'utente finale.

Le aziende farmaceutiche che sfruttano la potenza delle nuove tecnologie saranno meglio attrezzate per ottimizzare i processi delle strutture dall’inizio al completamento.

Conclusione

Il virtual commissioning è all'avanguardia nei progressi tecnologici nel campo dell'automazione, offrendo un approccio trasformativo per le industrie che mirano a integrare le soluzioni di automazione in modo più efficace. Sfruttando la tecnologia di simulazione, il virtual commissioning consente alle aziende di progettare, testare e perfezionare i sistemi di automazione in un ambiente digitale prima dell'implementazione fisica. Questo processo non solo migliora l'efficienza e la sicurezza, ma favorisce anche una migliore collaborazione del team e l'adattabilità ai cambiamenti, garantendo una comprensione completa delle capacità e dei limiti della soluzione.

La distinzione tra messa in servizio virtuale e tradizionale sottolinea i progressi e le efficienze ottenuti attraverso le simulazioni digitali. La messa in servizio virtuale riduce al minimo la necessità di estese attività in loco, riduce i rischi associati ai test fisici e accelera il processo di implementazione, rendendola una strategia fondamentale per le industrie che desiderano adottare tecnologie di automazione.

Con la crescente integrazione degli strumenti digitali nella produzione e la continua evoluzione dei software di simulazione, la messa in servizio virtuale è destinata a diventare una componente integrale dei progetti di automazione. Abbatte le barriere all’adozione dell’automazione mitigando i rischi e riducendo i tempi di inattività, democratizzando così l’accesso alle tecnologie di produzione avanzate.

Mentre le industrie continuano ad affrontare le sfide legate all’adozione di nuove tecnologie, il ruolo della messa in servizio virtuale nel facilitare un’integrazione più fluida, sicura ed economica delle soluzioni di automazione non può essere sopravvalutato. È una testimonianza del potere della trasformazione digitale nel settore manifatturiero, offrendo uno sguardo su un futuro in cui i regni virtuale e fisico convergono per ottimizzare i processi di produzione e promuovere l’innovazione.

Grazie per Alex Owen-Hill e John Hatzis che condividono l'idea.