L'intelligenza artificiale sta trasformando le moderne linee di produzione in modi che una volta potevamo solo immaginare. Questo articolo spiega come i sistemi di ispezione AI ottimizzano i processi di imballaggio riducendo al minimo gli sprechi. Se ti interessano l'efficienza produttiva, la sicurezza alimentare e le soluzioni ecosostenibili, continua a leggere. Le intuizioni qui potrebbero aiutarti ad adottare un futuro più intelligente e più verde.

Perché concentrarsi sull'ispezione visiva basata sull'intelligenza artificiale per gli imballaggi in busta?

Il packaging in busta è estremamente popolare per snack, liquidi, cibo per animali e molti altri prodotti. Risparmia spazio sugli scaffali, è facile da aprire e offre un aspetto attraente. Nella mia esperienza, l'utilizzo Ispezione visiva AI per imballaggi in busta porta un nuovo livello di precisione. Le telecamere automatiche controllano ogni sacchetto in tempo reale, contribuendo a garantire che ogni sigillo sia stretto e sicuro. Se un sacchetto è sottoriempito o presenta un piccolo difetto, il sistema può segnalarlo immediatamente a un stazione di rifiuto e impedirgli di andare avanti.

Un termine importante da tenere a mente è integrità del sigillo, ovvero la resistenza e la qualità del sigillo di una confezione. I metodi tradizionali si basano sul campionamento e sui controlli visivi da parte degli esseri umani, che possono essere lenti e inclini a errori. I sistemi basati sull'intelligenza artificiale analizzano i micro dettagli che l'occhio nudo potrebbe non vedere, come tensione del film o piccole grinze nella plastica. Ciò aiuta a garantire che i consumatori ricevano la giusta quantità di prodotto, senza il rischio di perdite o contaminazione.

"La qualità non è mai un incidente; è sempre il risultato di uno sforzo intelligente." — John Ruskin

Una volta ho sperimentato l'installazione di un dispositivo di visione AI in linea su una linea di riempimento di sacchetti. La differenza è stata notevole. La macchina ha rapidamente individuato i difetti anche prima della sigillatura finale, il che ha fatto risparmiare tempo e materiali.

In che modo l'intelligenza artificiale rivoluziona la produzione?

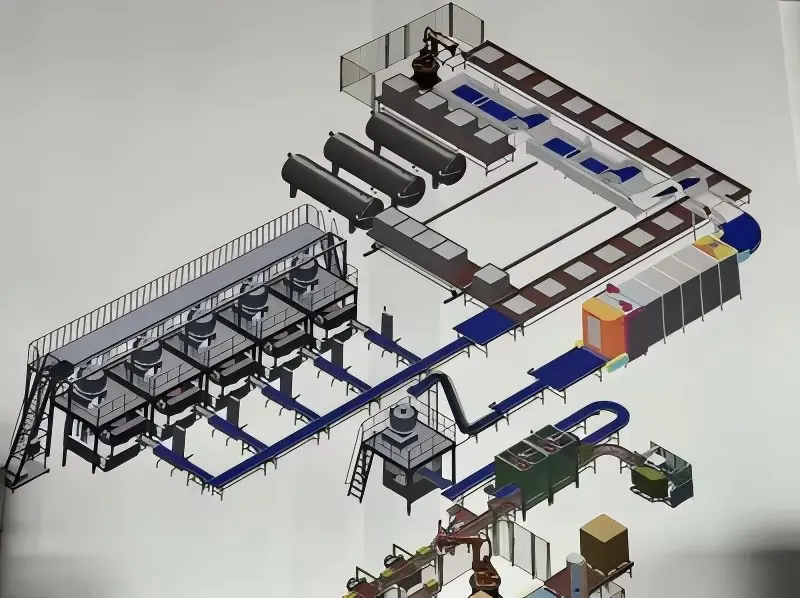

Imballaggio AI sta cambiando il modo in cui creiamo, riempiamo e distribuiamo i prodotti. Le linee di produzione tradizionali si basano su sensori fissi che rilevano se un oggetto è presente, ma non molto altro. Al contrario, i sensori avanzati basati sull'intelligenza artificiale riconoscono sottili modelli di forma, colore o dimensione. Questi sensori intelligenti innescare azioni correttive in pochi secondi.

| Criteri | Linee di confezionamento tradizionali | Linee di confezionamento guidate dall'intelligenza artificiale |

|---|---|---|

| Metodo di ispezione | Controlli manuali o di base dei sensori | Ispezione della vista con algoritmi AI |

| Tasso di rilevamento degli errori | Tasso più elevato di difetti trascurati | Precisione di rilevamento superiore a 99% in molti casi |

| Approccio alla manutenzione | Reattivo (riparazione dopo guasto) | Predittivo (correzione prima del fallimento) |

| Utilizzo del materiale | Spesso eccessivo a causa di controlli meno precisi | Ottimizzato per la riduzione degli sprechi |

| Scalabilità | Flessibilità limitata; sono necessari aggiornamenti importanti | Adattabile e facilmente scalabile tramite aggiornamenti software |

| Conformità | Si basa su controlli manuali per le normative | Monitoraggio automatico di sigilli, etichette e oggetti estranei |

| Raccolta dati | Registri minimi o manuali | Dati completi in tempo reale archiviati in formato digitale |

Un esempio è il sistema di alimentazione continua: la pellicola di imballaggio viene alimentata in una linea senza fermarsi e la macchina analizza la pellicola per rilevare eventuali irregolarità come strappi, disallineamenti o macchie di inchiostro. L'intelligenza artificiale può persino misurare la precisione del colore su etichette o immagini di marchi, avvisando gli operatori se qualcosa sembra strano.

Questo elevato livello di intelligenza artificiale aiuta anche in riduzione dei rifiuti. Rilevando i difetti in anticipo, si sprecano meno materiali su confezioni difettose. Durante un'esecuzione pilota, ho osservato un 25% tagliare la pellicola e la plastica sprecate una volta che lo screening AI era attivo e funzionante. I produttori che vogliono soddisfare i crescenti obiettivi di sostenibilità trarranno grandi vantaggi da questi miglioramenti.

Macchina confezionatrice con controllo qualità AI

UN Macchina confezionatrice con controllo qualità AI spesso è dotato di caratteristiche essenziali:

- Riconoscimento delle immagini in tempo reale

Le telecamere ad alta velocità registrano ogni passaggio, catturando centinaia di immagini al minuto. Riconoscimento delle immagini Gli algoritmi elaborano quindi i dati, rilevando distorsioni nella forma o nel colore. - Algoritmi adattivi

Gli algoritmi AI imparano da ogni nuovo ciclo di produzione, regolando parametri come tensione o pressione. Questa natura adattiva consente al sistema di rispondere rapidamente quando si verifica un difetto. - Integrazione dei metadati

Le macchine moderne si integrano con i sistemi aziendali esistenti, memorizzando dati essenziali sui numeri di lotto, sulla velocità di produzione e sulle condizioni ambientali.

Dalle mie esperienze pratiche, il vantaggio più grande è la sicurezza che porta. Il sistema manutenzione predittiva invia avvisi se qualcosa sta per guastarsi, riducendo i tempi di inattività. Gli operatori possono anche monitorare le statistiche della linea di confezionamento in tempo reale, quindi è più facile pianificare l'uso delle risorse o i turni.

Ricordo uno scenario in cui una fabbrica di cereali ad alto volume passò dai sensori meccanici a una soluzione completamente basata sull'intelligenza artificiale. Il risultato fu un minor numero di resi di prodotti dai centri di distribuzione, oltre a un flusso di prodotti più fluido. Gli operatori mi dissero che sembrava un "aggiornamento completo" delle loro routine quotidiane.

Perché è importante la conformità alla sicurezza alimentare

Conformità alla sicurezza alimentare non è solo un requisito legale; è una responsabilità morale. Che tu gestisca un piccolo panificio o un enorme stabilimento di trasformazione alimentare, garantire che ogni prodotto sia sicuro per il consumo è fondamentale. Gli strumenti di intelligenza artificiale aiutano a tenere traccia della pulizia, della coerenza del prodotto e dell'accuratezza dell'etichetta.

Imballaggio AI le linee spesso contengono controlli igienici avanzati. Telecamere e sensori possono identificare i contaminanti che si insinuano nelle aree di confezionamento. Questo sistema può anche controllare la corretta etichettatura relativa ad allergeni, informazioni nutrizionali o codici di lotto.

"Se non ti prepari, ti stai preparando a fallire." — Benjamin Franklin

Quando ho iniziato a lavorare in un reparto di produzione, la scansione per i contaminanti veniva eseguita principalmente tramite controlli casuali. Era facile perdersi un lotto contaminato, soprattutto in grandi volumi. La tecnologia AI riduce al minimo questo rischio, avvisando il personale nel momento in cui un insolito oggetto estraneo compare su un nastro trasportatore. A stazione di rifiuto devia automaticamente l'oggetto sospetto per ulteriori analisi.

Il concetto di imballaggio antistatico

Imballaggio antistatico è progettato per proteggere i componenti elettronici, i prodotti farmaceutici sensibili e persino i prodotti alimentari delicati dai danni elettrostatici. L'elettricità statica, o una piccola carica elettrica, può rovinare i microchip o degradare determinati beni se non controllata correttamente. Le linee di confezionamento guidate dall'intelligenza artificiale assicurano che il antistatico lo strato è intatto ed efficacemente sigillato.

In alcune strutture, la secchezza dell'aria o l'attrito dovuto alle operazioni ad alta velocità possono causare un accumulo di elettricità statica. Una macchina per l'imballaggio intelligente può misurare l'umidità e la temperatura, verificando al contempo se i rivestimenti protettivi rimangono intatti. Una volta che rileva picchi insoliti di carica elettrica, apporta immediatamente delle regolazioni o avvisa l'operatore.

Ho osservato macchine che spruzzano automaticamente una nebbia sottile o regolano gli ionizzatori dell'aria in risposta ai dati provenienti da apprendimento automatico analisi. Ciò aiuta a creare un ambiente sicuro per i prodotti sensibili all'elettricità statica. Concentrandosi su una soluzione specializzata come questa, gli impianti evitano costosi richiami o malfunzionamenti dei prodotti in futuro.

Metodi per rilevare i difetti delle vesciche utilizzando l'intelligenza artificiale

Ispezione dei difetti delle bolle si concentra su quelle confezioni trasparenti o semi-trasparenti che si trovano nei prodotti farmaceutici, elettronici o nei beni di consumo. I blister mantengono i singoli articoli separati e protetti dall'umidità. Se il blister è forato o non è formato correttamente, il prodotto potrebbe degradarsi più velocemente o diventare pericoloso se si tratta di un medicinale.

Ispezione visiva AI per imballaggi in busta può essere applicato anche qui. Hai una telecamera che scansiona ogni cavità blister per assicurarti che sia completamente formata e sigillata. apprendimento automatico aspetto consiste nel memorizzare le forme normali delle vesciche e nel riconoscere anche la più piccola deformazione.

Esistono due principali strategie di rilevamento:

- Profilazione ottica:

Le telecamere osservano la superficie, analizzando piccole fossette o bolle d'aria. Se la forma è diversa di una frazione di millimetro, scatta un avviso. - Scansione a infrarossi:

Alcune linee avanzate includono sensori a infrarossi che rilevano perdite o variazioni di spessore. Ciò è particolarmente utile se il materiale del blister include più strati.

Quando ho testato questi sistemi, ho capito che gestiscono grandi volumi senza problemi: migliaia di blister all'ora. L'analisi è automatica, risparmiando ore di controllo manuale. Inoltre, i dati di ogni turno vengono reinseriti nel modello AI, migliorando la precisione del rilevamento nel tempo.

Migliorare l'efficienza con la manutenzione predittiva basata sull'intelligenza artificiale

Manutenzione predittiva utilizza dati macchina in tempo reale per prevedere guasti alle apparecchiature prima che si verifichino. Una linea di confezionamento ha molte parti mobili: cinghie, ingranaggi, motori, sensori. Nel tempo, l'usura è normale. Invece di aspettare un malfunzionamento evidente, i sistemi di intelligenza artificiale monitorano temperatura, vibrazioni e altri indizi che potrebbero segnalare un futuro guasto.

Ad esempio, se i livelli di vibrazione su un motore superano ripetutamente determinate soglie, il sistema invia un avviso. L'operatore può programmare un controllo o una sostituzione, impedendo un arresto improvviso durante i periodi di punta. Questo approccio non solo fa risparmiare denaro, ma mantiene anche l'intera pipeline di produzione più affidabile.

Ho visto i reparti di imballaggio adottare questo metodo per ridurre i tempi di fermo non pianificati di oltre 40%. In passato riparavano le cose dopo che si rompevano. Ora, le riparano prima che diventino un problema più grande. Questo cambiamento è una parte importante del sostenibilità movimento. La cura preventiva spesso porta a un minor consumo di energia e a meno spreco di risorse.

Migliorare l'efficienza con la manutenzione predittiva basata sull'intelligenza artificiale

Manutenzione predittiva utilizza dati macchina in tempo reale per prevedere guasti alle apparecchiature prima che si verifichino. Una linea di confezionamento ha molte parti mobili: cinghie, ingranaggi, motori, sensori. Nel tempo, l'usura è normale. Invece di aspettare un malfunzionamento evidente, i sistemi di intelligenza artificiale monitorano temperatura, vibrazioni e altri indizi che potrebbero segnalare un futuro guasto.

Ad esempio, se i livelli di vibrazione su un motore superano ripetutamente determinate soglie, il sistema invia un avviso. L'operatore può programmare un controllo o una sostituzione, impedendo un arresto improvviso durante i periodi di punta. Questo approccio non solo fa risparmiare denaro, ma mantiene anche l'intera pipeline di produzione più affidabile.

Ho visto i reparti di imballaggio adottare questo metodo per ridurre i tempi di fermo non pianificati di oltre 40%. In passato riparavano le cose dopo che si rompevano. Ora, le riparano prima che diventino un problema più grande. Questo cambiamento è una parte importante del sostenibilità movimento. La cura preventiva spesso porta a un minor consumo di energia e a meno spreco di risorse.

Best Practice per un'integrazione AI senza soluzione di continuità

Introdurre l'intelligenza artificiale in una linea di produzione potrebbe sembrare complicato. In realtà è più semplice di quanto la maggior parte delle persone pensi se si seguono le best practice:

- Progetti pilota:

Inizia con una piccola sezione della linea. Forse concentrati solo su imballaggio antistatico o controlli delle etichette. Valuta le prestazioni, raccogli i dati e usali per perfezionare il modello AI. - Formazione dei dipendenti:

Alcuni lavoratori potrebbero preoccuparsi delle nuove tecnologie. Mostrate loro come semplificano i loro compiti, non li rendono ridondanti. Quando ho supervisionato un nuovo lancio di AI, i dipendenti hanno apprezzato il flusso di lavoro più fluido e la risoluzione dei problemi più semplice. - Sicurezza e conformità dei dati:

Conservare i dati di produzione è fantastico, ma tienili al sicuro. Assicurati di seguire le normative locali sulla privacy se sono coinvolte informazioni personali. - Feedback continuo:

Lascia che il sistema AI impari dagli errori. Se segnala troppi elementi per il rifiuto, regola i livelli di soglia o etichetta i dati in modo più accurato.

Questi passaggi, combinati con una comunicazione aperta, possono facilitare la transizione dai sensori meccanici a quelli basati sull'intelligenza artificiale ispezione in linea una passeggiata. Ho guidato alcune linee attraverso questo cambiamento, e ogni volta, il morale generale è migliorato una volta che le persone hanno visto i benefici tangibili.

Sfide comuni e soluzioni pratiche

Nessun sistema è perfetto. Le linee di confezionamento basate sull'intelligenza artificiale a volte incontrano dei problemi. Conoscere queste sfide può aiutarti ad affrontarle subito.

1. Sovraccarico di dati

Raccogliere milioni di punti dati all'ora è meraviglioso, ma può sopraffare uno staff impreparato. La soluzione? Utilizzare dashboard user-friendly e limitare le metriche a quelle fruibili. Distillare i big data in approfondimenti giornalieri o settimanali per un processo decisionale più semplice.

2. Costi iniziali

Sì, le nuove attrezzature e la formazione AI possono essere costose. Tuttavia, il ritorno sull'investimento attraverso riduzione dei rifiuti, Meglio conformità alla sicurezza alimentare, e meno richiami solitamente riequilibrano la bilancia. Parla con i fornitori di finanziamenti o approcci graduali. Implementa l'IA in fasi anziché effettuare una revisione completa.

3. Compatibilità delle apparecchiature

A volte, le macchine più vecchie non hanno i sensori o gli output digitali per integrarsi con l'AI. Non è sempre necessario acquistare linee completamente nuove. I retrofit o gli aggiornamenti parziali possono aiutarti a unire vecchi sistemi con nuove tecnologie. Una volta abbiamo ristrutturato una linea di 10 anni aggiungendo sensori per telecamere e un piccolo computer per l'elaborazione dei dati.

4. Manutenzione continua

Anche l'attrezzatura più intelligente ha bisogno di cure. Eseguire manutenzione predittiva controlli, mantieni pulite le telecamere e aggiorna regolarmente il software. Ricalibra i sensori secondo una pianificazione prestabilita per garantire che le letture rimangano accurate.

Personalmente ho aiutato ad aggiornare vecchie linee. La cosa più importante è che piccoli cambiamenti possono produrre grandi miglioramenti. Aggiornare le telecamere, ad esempio, o aggiungere un livello software avanzato spesso produce un enorme balzo in avanti nella coerenza del packaging.