사탕 포장 기계

안 자동 계량 및 충진기 하드 캔디나 주입된 젤리로 가방이나 파우치를 채우고 봉인합니다. 컨베이어 라인이 캔디 조각을 이동시키고 가방당 올바른 개수로 계산합니다.

와 함께 고급 PLC 제어 시스템, 충전 헤드는 빈 래퍼나 파우치를 아래에 놓고 필요한 사탕 조각을 그 안에 떨어뜨립니다. 래퍼의 상단을 접어서 밀봉하여 사탕 조각을 안에 담습니다. 일부 사탕 포장 기계는 래퍼를 돌려 내용물을 완전히 밀봉하기도 합니다.

이 사탕 포장지는 열, 접착제 또는 클립을 사용하여 포장지를 단단히 고정합니다. 일부 기계는 포장지에 정보, 영양 정보 또는 로고를 인쇄하고 쿠폰과 같은 프로모션을 삽입할 수 있습니다. 사탕 산업, 사탕 포장 기계는 빠르게 작동하여 한 시간에 수천 개의 작은 봉지나 파우치를 채울 수 있습니다. 기계는 사탕 취급을 줄이고 정확하고 일관된 봉지나 파우치 무게를 보장합니다.

적절한 포장은 또한 액체로 밀봉하거나 소비될 때까지 공기 노출을 방지하여 사탕을 신선하게 유지합니다. 캔디 포장기는 생산 효율성을 향상시키고 대규모 제조업체에게 비용 효율적입니다. 목표는 포장 장비에서 바로 보관 가능한 밀봉 제품을 생산하는 것입니다.

샘플백

기계 선택

회전 미리 만들어진 파우치 캔디 래퍼 기계

당사의 Premade 파우치 포장기는 SS304를 다루고 독일/일본 전자 부품을 채택합니다.분당 최대 80개 가방 포장. 우리는 레이아웃 도면 서비스, OEM 서비스를 제공하고 괜찮은 배달 시간.

수직 캔디 양식 채우기 및 밀봉 기계

과립 포장을 위한 고전적인 솔루션인 수직형 충전 및 밀봉 기계도 선택 사항 중 하나입니다. 패키지 최대 60개 가방/분, 저렴한 가격 .제품 포장의 외관에 대한 특별한 요구 사항이 없는 경우 좋은 선택입니다.

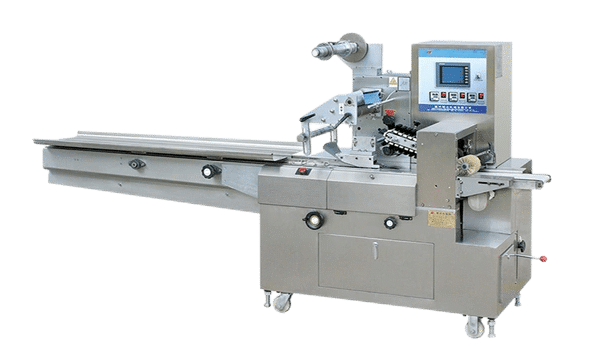

캔디용 수평 흐름 팩 래퍼

과립 포장을 위한 고전적인 솔루션인 캔디 플로우 팩 포장지도 옵션 중 하나입니다.서보 지능형 제어 시스템으로 분당 최대 290개의 백을 포장합니다. 조용히 작동하며 정확한 캔디 포장이 필요한 경우 훌륭한 옵션입니다.

얼티밋 FAQ 가이드

전자동 사탕 포장 기계는 다양한 종류의 사탕과 초콜릿 제품을 포장할 수 있습니다. 다양한 크기와 모양의 사탕에 사용할 수 있습니다.

사탕 포장 기계의 옵션 부품에는 모터, 제어 시스템, 독일 Siemens 브랜드 사용 여부, 구동 컨베이어 벨트, 계량기, 금속 탐지기 및 기타 여러 구성 요소가 포함됩니다.

캔디 포장 기계는 관련 표준에 따라 캔디를 포장할 수 있습니다. 더 많은 사용자 정의를 원할 경우 더 높은 수준의 지원을 요청할 수 있습니다.

식품 포장 기계의 수명은 기계의 품질, 유지 관리 등 여러 요소에 따라 달라지며 일반적으로 5~10년 정도 지속됩니다.