Het nieuwe project Euroma bevindt zich in Zwolle. De fabriek heeft het bedrijf Intertaste overgenomen en heeft met succes de meest innovatieve kruiden- en specerijenfabriek van Europa gebouwd.

Als een van de toonaangevende producenten van hoogwaardige kruiden- en specerijenmengsels en textuuroplossingen begeleidden zij Daxner uit Wels (Oostenrijk) bij het ontwerp, de productie en de installatie van volledig geautomatiseerde fabrieksoplossingen rondom het beproefde gedistribueerde besturingssysteem Daxner Container Handling System.

Controle op kruisbesmetting: batchontwerp van omzetdozen om kruisbesmetting te voorkomen

Stofbestrijding: productiestatus na stofbeheersing van voedingskwaliteit

Intelligentie: Automatisch geleide voertuigen vervangen handarbeid

Producent van kruidensmaken

De kruidenfabriek werd in 2019 operationeel. Ten eerste stelt de fabriek Euroma, bekend als pionier in milde kruidenverwerking, in staat om de productie te verhogen en nieuwe niveaus van voedselveiligheid te bereiken. Het doel van Euroma is om het volledige droogproces in alle bestaande fabrieken te stroomlijnen op de nieuwe productielocatie in Zwolle.

De heer Teun van Veen, projectmanager bij Euroma, herinnert zich het begin van het project nog goed: "Euroma bereidde een bezoek aan Powtech voor. Door een bezoekerslijst op te stellen, ontdekten we dat het bedrijf Daxner een compleet concept voor specerijen en kruidenplanten aanbood. We vonden dit op de website van Daxner. Er werd een referentieartikel geschreven. We waren enthousiast over wat er in dat artikel stond. Het eerste contact werd gelegd en we vulden onze wensen in op de vragenlijst van Daxner en stuurden wat aanvullende informatie." Vervolgens vond er bij Powtech een eerste bijeenkomst plaats en plaatste Euroma de eerste pre-engineeringorder voor de fabriek.

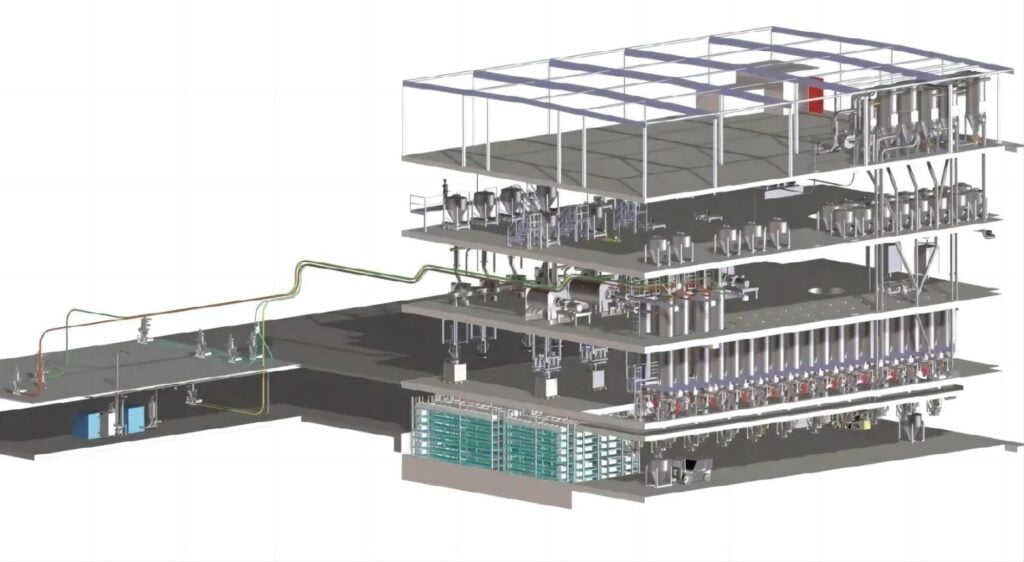

Volledig automatisch containerafhandelingssysteem DCS

Het technisch indrukwekkende ontwerp van de installatie garandeert een hoge doorvoersnelheid en doseernauwkeurigheid. De kans op kruisbesmetting en stofvorming wordt geminimaliseerd.

Alle onderdelen zijn, conform de hygiënische ontwerpeisen, gemaakt van roestvrij staal en eenvoudig te reinigen. Lasergestuurde AGV's (automatisch geleide voertuigen), perfect gesynchroniseerd met het volledig geautomatiseerde Daxner containerhandlingsysteem (DCS), rijden door de productiefaciliteit om waardevolle droge onderdelen te verzamelen. De grondstoffen worden verdeeld in grote, middelgrote en kleine ingrediënten. Grote hoeveelheden drageringrediënten, zoals tarwebloem of aardappel- en maïszetmeel, worden met tankwagens vervoerd en opgeslagen in 12 grote buitensilo's. Een pneumatisch vacuümtransportsysteem transporteert de onderdelen naar dagelijkse containers in de fabriek.

Mobiel importstation voor zakken en tonnen

Het vullen van grote en middelgrote onderdelen in dagbakken gebeurt via mobiele zakken- en zakkeninvoerstations. Onder de dagomzetbak is een uiterst nauwkeurige weegschaal geïnstalleerd. Afhankelijk van de productkwaliteit worden aparte dagbakken en weegsystemen toegewezen. Deze nauwkeurige dosering voorkomt vermenging met allergene grondstoffen.

Zodra alle individuele grondstoffen in weegbakken zijn gedoseerd, begint het inzamelingsproces van het Daxner Container Handling System (DCS) in combinatie met een automatisch geleid voertuig (AGV). Een AGV, geladen met een container van 1500 liter, rijdt van weegbak naar weegbak en vult zichzelf met vooraf gewogen grondstoffen. Dit concept bespaart tijd: zodra een grondstof is opgepakt, kan de weegbak direct de volgende container batchen.

Levering van kleine en minder belangrijke onderdelen

De handmatige aanvoer van containers met kleine en kleinere onderdelen vindt plaats op de begane grond. Volgens het goederen-naar-de-man-concept worden alle ingrediënten naar de operator gebracht: containers met AGV's, kleine onderdelen in zakken op pallets en vooraf in gebruik genomen kleine onderdelen in kratten vanuit het magazijn voor kleine onderdelen (MCS). Het systeem realiseert zo een tijdgeoptimaliseerde aanvoer van alle componenten zonder dat de operator onnodig hoeft te handelen.

Zodra alle ingrediënten in de container zijn gedaan, vervolgt deze zijn volledig geautomatiseerde weg naar de aangewezen menglijn. De containers worden met behulp van AGV's naar de containerlift getransporteerd en naar de vloer boven de mixer getild. Van daaruit pakt een andere AGV de container op en plaatst deze precies boven de bijbehorende mixer. Niet alleen kan de grendel worden geopend, maar de mixer kan ook zonder tussenkomst van een operator worden geleegd. Alle producten worden gecontroleerd op kwaliteit nadat de kruiden, specerijen en andere ingrediënten zijn gemengd. Het eindproduct wordt gewogen en verpakt in grote zakken en vervolgens naar de bijbehorende verpakkingslijnen gevoerd.

Verschillende soorten kruidenmixers bieden grote flexibiliteit

Gebruik een menger met een capaciteit van 1500 liter tot 10 kubieke meter. Mengers kunnen op verschillende manieren worden aangevoerd: rechtstreeks vanuit een buitensilo, in een container of via vloeistofdosering. Na het mengen wordt het product direct in een van de volgende containers gegoten. De afmetingen van de menger en de container zijn optimaal op elkaar afgestemd en bieden een grote flexibiliteit in mogelijke batchgroottes.

Deze ontwerpvrijheid benadrukt een ander hoogtepunt van de installatie: de menger met een inhoud van 1500 liter, waarbij het mengen direct in het vat plaatsvindt. Het voordeel voor de gebruiker: doordat het toevoerproces van de menger volledig vervalt, kan de gehele processtap worden bespaard.

Kruidenverpakkingen

Na het mengproces halen automatisch geleide voertuigen de containers met het eindproduct op en transporteren deze zonder menselijke tussenkomst naar een losstation naast het verpakkingsstation. Het zwaartekrachtzakvul- en weegsysteem DAX-PVS (Pinch Valve System) vult het eindproduct in verkoopverpakkingen. Het belangrijkste onderdeel van het DAX-PVS-systeem is de pneumatische knijpklep, die zorgt voor een nauwkeurige dosering van het product.

Voldoet aan HACCP en IFS

De complete meng- en verpakkingslijn is uitgerust met een onderdruk-afzuigsysteem om stofvorming te minimaliseren. Het centrale stofafzuigsysteem garandeert gemak en comfort.

DAXNER GMBH

DAXNER International is een internationaal bedrijf voor materiaalverwerking dat in 1984 in Wels, Oostenrijk, werd opgericht. Het bedrijf richt zich op de voedingsmiddelen-, brouwerij-, bakkerij-, veevoer-, chemische en andere industrieën.

De prestaties van DAXNER International zijn gebaseerd op drie pijlers: kennis, competentie en creativiteit. De kracht van het bedrijf ligt in het complete concept van innovatieve ontwikkeling en maatwerk. Wij kunnen kant-en-klare oplossingen leveren voor hightech productieapparatuur.

DAXNER International heeft zijn hoofdkantoor in Wels, Wales, Oostenrijk, en de productielocatie voor apparatuur is gevestigd in Lauda-Königshofen, Duitsland. Het bedrijf biedt naadloze service en ondersteuning en een sterk netwerk van internationale dochterondernemingen, zoals Daxner Duitsland, Daxner Zuid-Oost-Azië, Daxner Latijns-Amerika, Daxner Rusland, Daxner Verenigd Koninkrijk en Daxner VS. Het bedrijf heeft daarnaast talloze verkoop- en servicepartners wereldwijd.

Bedrijfsoverzicht

Opgericht in: 1984

Locatie: Wels / Oostenrijk

Medewerkers 2019: 110

Rechtsvorm: GmbH

Algemeen directeuren / CEO:

Dipl.-Ing. (MS) Christian Daxner, Ing. Johann Daxner

Industrieën:

Voedings- en drankenindustrie,

Specerijen en kruiden,

Ingrediënten voor bakkerij- en banketbakkerijproducten,

Bakkerijen,

diervoederindustrie,

Industrie (chemie, farmacie, kunststoffen, bouwmaterialen)