Kunstmatige intelligentie transformeert moderne productielijnen op manieren die we ons ooit alleen maar konden voorstellen. Dit artikel legt uit hoe AI-inspectiesystemen verpakkingsprocessen optimaliseren en tegelijkertijd afval minimaliseren. Als u geïnteresseerd bent in productie-efficiëntie, voedselveiligheid en milieuvriendelijke oplossingen, lees dan verder. De inzichten hier kunnen u helpen bij het realiseren van een slimmere, groenere toekomst.

Waarom moeten we ons richten op AI-visie-inspectie voor het verpakken van stazakken?

Zakverpakkingen zijn enorm populair voor snacks, vloeistoffen, dierenvoer en vele andere producten. Ze besparen ruimte in de schappen, zijn gemakkelijk te openen en zorgen voor een aantrekkelijke uitstraling. In mijn ervaring AI-visie-inspectie voor zakverpakkingen brengt een nieuw niveau van precisie. Geautomatiseerde camera's controleren elke zak in realtime en zorgen ervoor dat elke verzegeling goed vastzit. Als een zak niet voldoende gevuld is of een klein defect vertoont, kan het systeem dit direct signaleren. afwijzingsstation en voorkomen dat het verdergaat.

Een belangrijke term om in gedachten te houden is afdichtingsintegriteit, wat staat voor de sterkte en kwaliteit van de verzegeling van een verpakking. Traditionele methoden vertrouwen op steekproeven en visuele controles door mensen, wat traag en foutgevoelig kan zijn. AI-gebaseerde systemen analyseren microdetails die het blote oog mogelijk over het hoofd ziet, zoals filmspanning of kleine kreukels in het plastic. Dit helpt garanderen dat consumenten de juiste hoeveelheid product krijgen, zonder risico op lekken of besmetting.

“Kwaliteit is nooit een toeval; het is altijd het resultaat van intelligente inspanning.” — John Ruskin

Ik heb ooit geëxperimenteerd met de installatie van een inline AI-zichtapparaat op een vullijn voor zakken. Het verschil was enorm. De machine detecteerde snel defecten, zelfs vóór de definitieve verzegeling, wat tijd en materiaal bespaarde.

Hoe zorgt AI-verpakking voor een revolutie in de productie?

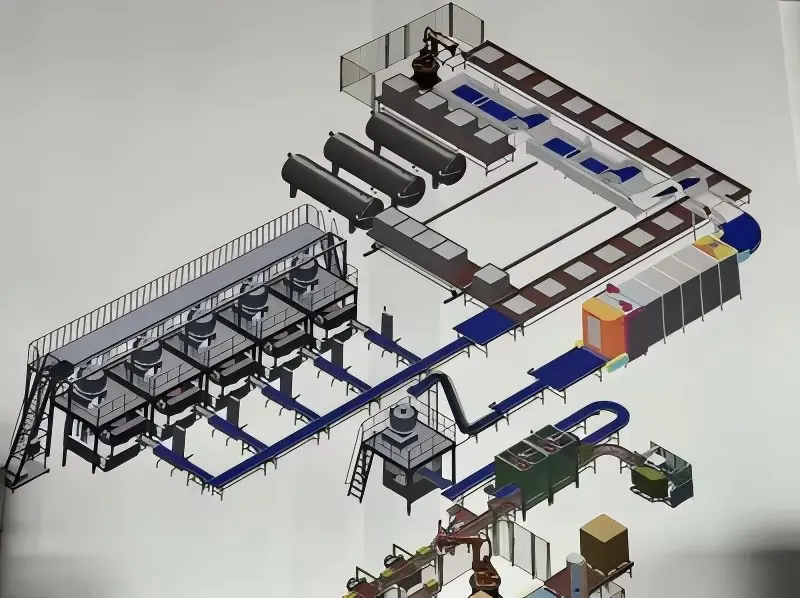

AI-verpakkingen verandert de manier waarop we producten creëren, vullen en distribueren. Traditionele productielijnen vertrouwen op vaste sensoren die detecteren of een object aanwezig is, maar verder niet veel. Geavanceerde AI-gestuurde sensoren daarentegen herkennen subtiele patronen in vorm, kleur of grootte. Deze slimme sensoren binnen enkele seconden corrigerende maatregelen treffen.

| Criteria | Traditionele verpakkingslijnen | AI-gestuurde verpakkingslijnen |

|---|---|---|

| Inspectiemethode | Handmatige of eenvoudige sensorcontroles | Visuele inspectie met AI-algoritmen |

| Foutdetectiepercentage | Hoger percentage over het hoofd geziene fouten | Detectienauwkeurigheid van meer dan 99% in veel gevallen |

| Onderhoudsaanpak | Reactief (reparatie na storing) | Voorspellend (reparatie vóór de storing) |

| Materiaalgebruik | Vaak overmatig door minder nauwkeurige controles | Geoptimaliseerd voor afvalvermindering |

| Schaalbaarheid | Beperkte flexibiliteit; grote upgrades nodig | Aanpasbaar en eenvoudig schaalbaar via software-updates |

| Naleving | Vertrouwt op handmatige controles op regelgeving | Geautomatiseerde tracking van zegels, etikettering en vreemde voorwerpen |

| Gegevensverzameling | Minimale of handmatige logs | Uitgebreide realtime gegevens opgeslagen in digitaal formaat |

Een voorbeeld is de continu toevoersysteem: verpakkingsfolie wordt zonder onderbreking in een lijn gevoerd en de machine scant de folie op onregelmatigheden zoals scheuren, scheefstanden of inktvlekken. AI kan zelfs de kleurnauwkeurigheid op etiketten of merkafbeeldingen meten en operators waarschuwen als er iets niet klopt.

Dit hoge niveau van machine-intelligentie draagt ook bij aan afvalverminderingDoor defecten vroegtijdig op te sporen, wordt er minder materiaal verspild aan defecte verpakkingen. Tijdens een pilot zag ik een vermindering van de hoeveelheid verspilde folie en plastic bij een 25% nadat de AI-screening was opgestart. Fabrikanten die willen voldoen aan de stijgende duurzaamheidsdoelen, kunnen veel baat hebben bij deze verbeteringen.

Verpakkingsmachine met AI-kwaliteitscontrole

A Verpakkingsmachine met AI-kwaliteitscontrole wordt vaak geleverd met essentiële functies:

- Realtime beeldherkenning

Hogesnelheidscamera's registreren elke stap en leggen honderden beelden per minuut vast. Beeldherkenning Vervolgens verwerken algoritmen de gegevens en detecteren vervormingen in vorm en kleur. - Adaptieve algoritmen

AI-algoritmen leren van elke nieuwe productiecyclus en passen parameters zoals spanning of druk aan. Deze adaptieve aard stelt het systeem in staat snel te reageren wanneer er een fout optreedt. - Metadata-integratie

Moderne machines kunnen worden geïntegreerd met bestaande bedrijfssystemen en slaan belangrijke gegevens op over batchnummers, productiesnelheden en omgevingsomstandigheden.

Vanuit mijn eigen praktijkervaringen is het grootste voordeel het vertrouwen dat het geeft. voorspellend onderhoud De module stuurt waarschuwingen als er iets dreigt te mislukken, waardoor downtime wordt verminderd. Operators kunnen ook statistieken van de verpakkingslijn in realtime volgen, waardoor het gemakkelijker is om resourcegebruik of dienstroosters te plannen.

Ik herinner me een scenario waarin een fabriek met grote volumes graan overschakelde van mechanische sensoren naar een volledig AI-gebaseerde oplossing. Het resultaat was minder retourzendingen vanuit distributiecentra en een soepelere productstroom. Operators vertelden me dat het aanvoelde als een "volledige upgrade" van hun dagelijkse routines.

Waarom naleving van voedselveiligheid belangrijk is

Naleving van voedselveiligheid is niet alleen een wettelijke verplichting; het is een morele verantwoordelijkheid. Of u nu een kleine bakkerij of een grote voedselverwerkingsfabriek runt, het is cruciaal dat elk product veilig is voor consumptie. AI-tools helpen bij het bijhouden van de reinheid, productconsistentie en nauwkeurigheid van etiketten.

AI-verpakkingen Productielijnen bevatten vaak geavanceerde hygiënecontroles. Camera's en sensoren kunnen verontreinigingen identificeren die in verpakkingsruimtes sluipen. Dit systeem kan ook controleren of de etikettering van allergenen, voedingsinformatie of batchcodes correct is.

"Als je je niet voorbereidt, bereid je je voor op falen." — Benjamin Franklin

Toen ik voor het eerst op een fabrieksvloer werkte, gebeurde het scannen op verontreinigingen meestal door middel van steekproeven. Het was gemakkelijk om een besmette batch over het hoofd te zien, vooral bij grote volumes. AI-technologie minimaliseert dit risico door medewerkers te waarschuwen zodra er een vreemd voorwerp op een transportband verschijnt. afwijzingsstation stuurt het verdachte item automatisch door voor verdere analyse.

Het concept van antistatische verpakkingen

Antistatische verpakking is ontworpen om elektronische componenten, gevoelige farmaceutische producten en zelfs delicate voedingsmiddelen te beschermen tegen elektrostatische schade. Statische elektriciteit, of een kleine elektrische lading, kan microchips beschadigen of bepaalde goederen aantasten als deze niet goed wordt beheerd. AI-gestuurde verpakkingslijnen zorgen ervoor dat de antistatisch laag intact en effectief afgesloten is.

In sommige faciliteiten kan de droge lucht of wrijving door hogesnelheidsbewerkingen leiden tot de opbouw van statische elektriciteit. Een intelligente verpakkingsmachine kan de luchtvochtigheid en temperatuur meten en tegelijkertijd controleren of de beschermende coatings intact zijn. Zodra de machine ongebruikelijke pieken in de elektrische lading opmerkt, voert hij onmiddellijk aanpassingen door of waarschuwt hij de operator.

Ik heb machines gezien die automatisch een fijne nevel sproeien of lucht-ionisatoren aanpassen in reactie op gegevens van machinaal leren Analyse. Dit draagt bij aan een veilige omgeving voor statisch gevoelige producten. Door te focussen op een gespecialiseerde oplossing zoals deze, voorkomen fabrieken kostbare terugroepacties of productstoringen in de toekomst.

Methoden om blaardefecten te detecteren met behulp van AI

Inspectie op blaardefecten richt zich op transparante of semi-transparante verpakkingen die worden gebruikt in farmaceutische producten, elektronica of consumentengoederen. Blisterverpakkingen houden individuele items gescheiden en beschermen ze tegen vocht. Als de blister doorboord is of niet correct gevormd, kan het product sneller afbreken of gevaarlijk worden (als het een geneesmiddel betreft).

AI-visie-inspectie voor zakverpakkingen kan hier ook van toepassing zijn. Je hebt een camera die elke blaarholte scant om er zeker van te zijn dat deze volledig gevormd en gesloten is. machinaal leren Het gaat hierbij om het onthouden van de normale vormen van blaren en het herkennen van zelfs de kleinste vervormingen.

Er bestaan twee belangrijke detectiestrategieën:

- Optische profilering:

Camera's kijken naar het oppervlak en analyseren kleine kuiltjes of luchtbelletjes. Als de vorm een fractie van een millimeter afwijkt, gaat er een alarm af. - Infraroodscannen:

Sommige geavanceerde lijnen zijn uitgerust met infraroodsensoren die lekken of dikteverschillen detecteren. Dit is vooral handig als het blistermateriaal uit meerdere lagen bestaat.

Toen ik deze systemen testte, realiseerde ik me dat ze grote volumes soepel verwerken – duizenden blisterverpakkingen per uur. De analyse is automatisch, wat uren aan handmatige controles bespaart. Bovendien worden de gegevens van elke dienst teruggekoppeld naar het AI-model, waardoor de detectienauwkeurigheid in de loop van de tijd verbetert.

Verbetering van de efficiëntie met AI-gebaseerd voorspellend onderhoud

Voorspellend onderhoud Gebruikt realtime machinedata om apparatuurstoringen te voorspellen voordat ze zich voordoen. Een verpakkingslijn heeft veel bewegende onderdelen: riemen, tandwielen, motoren en sensoren. Na verloop van tijd is slijtage normaal. In plaats van te wachten op een duidelijke storing, monitoren AI-systemen temperatuur, trillingen en andere signalen die kunnen wijzen op een toekomstige storing.

Als de trillingsniveaus van een motor bijvoorbeeld herhaaldelijk bepaalde drempelwaarden overschrijden, stuurt het systeem een waarschuwing. De operator kan een controle of vervanging plannen, waardoor plotselinge stilstand tijdens drukke periodes wordt voorkomen. Deze aanpak bespaart niet alleen geld, maar zorgt er ook voor dat de gehele productielijn betrouwbaarder is.

Ik heb gezien dat verpakkingsafdelingen deze methode hebben overgenomen om ongeplande downtime met meer dan 40% te verminderen. Vroeger repareerden ze dingen nadat ze kapot waren gegaan. Nu repareren ze ze voordat ze een groter probleem worden. Deze verschuiving is een belangrijk onderdeel van de duurzaamheid Ook beweging. Preventieve zorg leidt vaak tot een lager energieverbruik en minder verspilling van hulpbronnen.

Verbetering van de efficiëntie met AI-gebaseerd voorspellend onderhoud

Voorspellend onderhoud Gebruikt realtime machinedata om apparatuurstoringen te voorspellen voordat ze zich voordoen. Een verpakkingslijn heeft veel bewegende onderdelen: riemen, tandwielen, motoren en sensoren. Na verloop van tijd is slijtage normaal. In plaats van te wachten op een duidelijke storing, monitoren AI-systemen temperatuur, trillingen en andere signalen die kunnen wijzen op een toekomstige storing.

Als de trillingsniveaus van een motor bijvoorbeeld herhaaldelijk bepaalde drempelwaarden overschrijden, stuurt het systeem een waarschuwing. De operator kan een controle of vervanging plannen, waardoor plotselinge stilstand tijdens drukke periodes wordt voorkomen. Deze aanpak bespaart niet alleen geld, maar zorgt er ook voor dat de gehele productielijn betrouwbaarder is.

Ik heb gezien dat verpakkingsafdelingen deze methode hebben overgenomen om ongeplande downtime met meer dan 40% te verminderen. Vroeger repareerden ze dingen nadat ze kapot waren gegaan. Nu repareren ze ze voordat ze een groter probleem worden. Deze verschuiving is een belangrijk onderdeel van de duurzaamheid Ook beweging. Preventieve zorg leidt vaak tot een lager energieverbruik en minder verspilling van hulpbronnen.

Best practices voor naadloze AI-integratie

Het introduceren van kunstmatige intelligentie in een productielijn klinkt misschien ingewikkeld. Het is eigenlijk eenvoudiger dan de meeste mensen denken als je de best practices volgt:

- Pilotprojecten:

Begin met een klein deel van de lijn. Focus je misschien alleen op antistatische verpakking of labelcontroles. Evalueer prestaties, verzamel gegevens en gebruik deze om het AI-model te verfijnen. - Opleiding van werknemers:

Sommige werknemers maken zich misschien zorgen over nieuwe technologie. Laat ze zien hoe het hun taken eenvoudiger maakt, en niet overbodig. Toen ik toezicht hield op een nieuwe AI-uitrol, waren werknemers blij met de soepelere workflow en eenvoudigere probleemoplossing. - Gegevensbeveiliging en naleving:

Het opslaan van productiegegevens is geweldig, maar bewaar ze veilig. Zorg ervoor dat u de lokale privacyregels naleeft als er persoonlijke gegevens bij betrokken zijn. - Continue feedback:

Laat het AI-systeem leren van fouten. Als het te veel items afkeurt, pas dan de drempelwaarden aan of label de gegevens nauwkeuriger.

Deze stappen, gecombineerd met open communicatie, kunnen de overgang van mechanische sensoren naar AI-gebaseerde systemen mogelijk maken. inline-inspectie Een fluitje van een cent. Ik heb een paar regels door deze verandering heen geholpen, en elke keer verbeterde het algemene moreel zodra mensen de tastbare voordelen zagen.

Veelvoorkomende uitdagingen en praktische oplossingen

Geen enkel systeem is perfect. AI-gestuurde verpakkingslijnen lopen soms tegen problemen aan. Kennis van deze uitdagingen kan u helpen ze direct aan te pakken.

1. Gegevensoverbelasting

Het verzamelen van miljoenen datapunten per uur is fantastisch, maar het kan een onvoorbereid team overbelasten. De oplossing? Gebruik gebruiksvriendelijke dashboards en beperk de meetgegevens tot bruikbare gegevens. Verdeel big data in dagelijkse of wekelijkse inzichten voor eenvoudigere besluitvorming.

2. Vooruitbetaalde kosten

Ja, nieuwe apparatuur en AI-training kunnen duur zijn. Het rendement op de investering is echter... afvalvermindering, beter naleving van voedselveiligheid, en minder terugroepacties zorgen meestal voor een evenwicht. Overleg met leveranciers over financiering of gefaseerde benaderingen. Implementeer AI stapsgewijs in plaats van een complete revisie.

3. Compatibiliteit van de apparatuur

Soms beschikken oudere machines niet over de sensoren of digitale uitgangen om met AI te integreren. Het is niet altijd nodig om gloednieuwe lijnen te kopen. Retrofits, of gedeeltelijke upgrades, kunnen u helpen oude systemen te combineren met nieuwe technologie. Zo hebben we ooit een 10 jaar oude lijn opgeknapt door camerasensoren en een kleine computer voor gegevensverwerking toe te voegen.

4. Doorlopend onderhoud

Zelfs de slimste uitrusting heeft onderhoud nodig. voorspellend onderhoud Controleer uw camera's, houd ze schoon en werk uw software regelmatig bij. Kalibreer sensoren volgens een vast schema om ervoor te zorgen dat uw metingen nauwkeurig blijven.

Ik heb persoonlijk geholpen bij het upgraden van oudere productlijnen. De belangrijkste les is dat kleine veranderingen grote verbeteringen kunnen opleveren. Het upgraden van camera's bijvoorbeeld, of het toevoegen van een geavanceerde softwarelaag, levert vaak een enorme verbetering op in de consistentie van de verpakking.