Geautomatiseerd afvullen heeft een revolutie teweeggebracht in de productverwerking voor moderne industrieën. Waar het arbeidsintensieve afvullen ooit uitsluitend afhing van menselijke behendigheid, bieden geavanceerde machines nu een helpende hand van robots.

Baanbrekende systemen voor het automatisch vullen van zakken stroomlijnen processen in diverse sectoren. Intelligente robots zijn snel, nauwkeurig en betrouwbaar. Ze zijn wereldwijd actief in de voedingsmiddelen-, cosmetica-, farmaceutische en chemische industrie.

Vergeleken met handmatige methoden die gevoelig zijn voor vermoeidheid en fouten, werken robottechnici onvermoeibaar en feilloos. Geïntegreerde sensoren, software en motoren choreograferen complexe verpakkingsroutines met ongekende efficiëntie. Materiaalinname, gecontroleerde dosering, verpakken en sealen verlopen in perfecte, autonome harmonie.

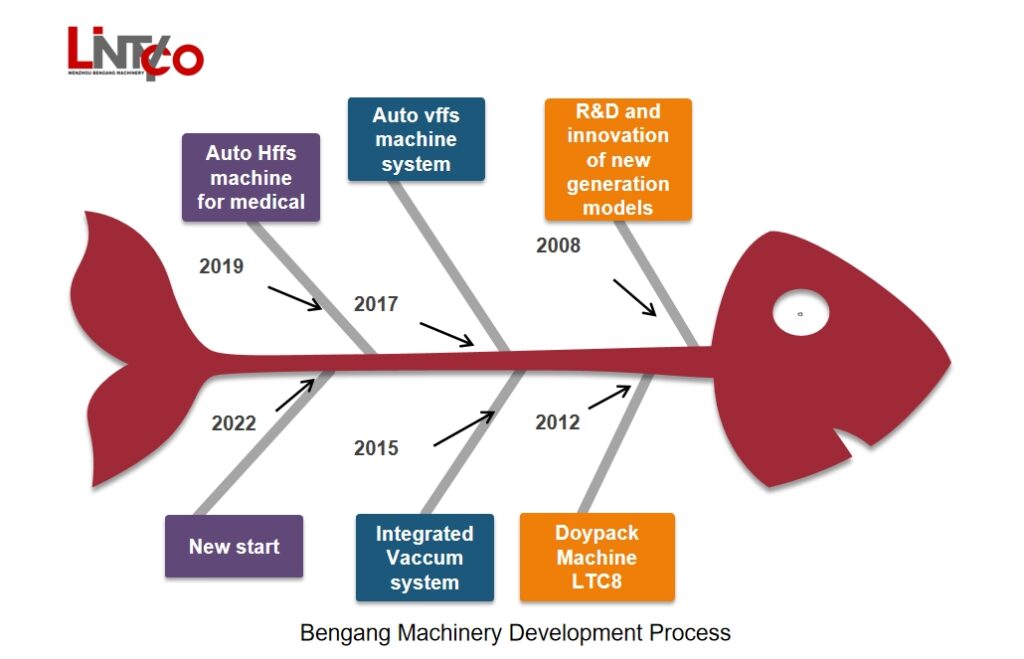

Een korte blik op het verleden van verpakkingen laat een bescheiden oorsprong zien, maar een ambitieus evolutionair traject. Vroege prototypes wezen op het transformationele potentieel van mechanische spieren. De huidige robotoplossingen overtreffen alle verwachtingen dankzij state-of-the-art technologieën.

Kunstmatige intelligentie en augmented capabilities voorspellen een nog capabelere toekomst. Robots kunnen binnenkort de ideale instellingen voor onbekende taken intuïtief aanvoelen of naadloos meerstapsdistributiesystemen coördineren. De mogelijkheden zijn eindeloos.

Geschiedenis van het automatische zakkenvulproces

Industrieën omarmden automatisering voor het eerst tijdens de Industriële Revolutie, en de oorsprong van automatische zakkenvulmachines gaat terug tot eind 19e eeuw. Dit maakte de weg vrij voor hogere productiviteit en consistente kwaliteitsnormen.

Vroege verpakkingsmachines hadden een rudimentair mechanisch ontwerp dat deels afhankelijk was van handmatige invoer en zwaartekrachtvulling. Hoewel de eerste ontwerpen semi-geautomatiseerde processen waren, bracht menselijke tussenkomst kwetsbaarheden aan het licht, wat de doorvoer en nauwkeurigheid beperkte.

Technologische vooruitgang vergrootte de automatiseringsmogelijkheden. Vooruitgang in elektrische componenten verbeterde de nauwkeurigheid van de detectie. Later zorgden geïntegreerde computerisering en robotica voor een nieuwe veelzijdigheid, waardoor diverse producten en flexibele zakafmetingen mogelijk werden om marktdiversiteit te vergroten.

De huidige geautomatiseerde oplossingen lijken nog maar weinig op de primitieve apparaten van vroeger. Geavanceerde elektronica, software, bewegingsbesturing en slimme sensoren maken volledig onafhankelijke processen mogelijk. Configuratiemogelijkheden spelen naadloos in op elke verpakkingsbehoefte.

Continue innovatie vergroot ook de intelligentie, connectiviteit en personalisatie. Kunstmatige intelligentie en augmented technologies maken nog adaptievere en efficiëntere oplossingen mogelijk. De automatisering neemt toe om output, kwaliteit en compliance te optimaliseren in sectoren zoals de voedingsmiddelen-, farmaceutische en consumentengoederenindustrie wereldwijd.

De automatische zakkenvuller vertegenwoordigt een evolutionair hoogtepunt, zij het een bescheiden begin, in de autonome reis van verpakkingen. Gestage mechanische, elektronische en digitale vooruitgang bracht een revolutie teweeg in wat ooit een handmatige taak was.

Soorten zakkenvulmachines

Er zijn verschillende soorten zakkenvulmachines verkrijgbaar. Enkele veelvoorkomende typen zijn:

- Zakkenvullers met zwaartekracht: Deze machines gebruiken zwaartekracht om zakken te vullen met bulkmateriaal. De materialen stromen vanuit een trechter in de zakken, aangedreven door hun eigen gewicht.

- Vijzelvullers gebruiken een schroefmechanisme om materialen vanuit een trechter in zakken te verplaatsen. De vijzel zorgt voor een nauwkeurige en gecontroleerde vulling.

- Ventielzakvullers: Ontwerpers ontwerpen deze machines specifiek voor het vullen van ventielzakken, die een kleine opening met een ventiel hebben. Het ventiel maakt het eenvoudig en efficiënt vullen van fijne poeders of korrels mogelijk.

- Openmondzakvulmachines zijn machines die zakken kunnen vullen met verschillende materialen, zoals korrels, poeders en kleine onderdelen. Ze worden veel gebruikt in sectoren zoals de landbouw, de chemische industrie en de voedselverwerkende industrie.

- Vorm-, vul- en sluitmachines maken zakken van folie, vullen ze en sluiten ze. Ze bieden mogelijkheden voor het snel vullen en verpakken van zakken.

- Bigbagvullers vullen grote zakken, ook wel FIBC's of superzakken genoemd. Ze worden vaak gebruikt voor de verwerking en opslag van bulkmaterialen, zoals granen, meststoffen en chemicaliën.

Dit zijn slechts enkele voorbeelden van machines voor het vullen van zakken die op de markt verkrijgbaar zijn. De keuze van de machine hangt af van factoren zoals het type te vullen materiaal, de grootte en het type zak, de gewenste vulsnelheid en specifieke industriële vereisten.

Beperking van de zakkenvulmachine

De automatische zakkenvulmachine heeft bepaalde voordelen, maar ook enkele beperkingen. Zo kunnen onregelmatig gevormde zakken of kleine, kwetsbare of kleverige voorwerpen problemen ondervinden, waardoor extra handmatige handelingen nodig zijn. Zorg en onderhoud vereisen ook een zekere mate van vaardigheid en ervaring. Als de machine op een onjuiste manier defect raakt, kan het onderhoud langer duren.

Natuurlijk zijn er vele soorten verpakkingsmachines die de situatie met onregelmatige materialen, kleverige en kwetsbare materialen kunnen oplossen. Het kiezen van de juiste verpakkingsmachine, zoals een zakkenverpakkingsmachine, kan een deel van het probleem oplossen. Alles hangt af van de ervaring van de verpakkingsmachinefabriek en het niveau van de technici. Wat betreft onderhoud kan het in acht nemen van de documentatie van de leverancier van de verpakkingsmachine de meeste problemen oplossen.

Hoe los je problemen met een vulmachine op?

Problemen oplossen met een automatisch zakkenvulsysteem

Wanneer er problemen ontstaan, evalueer dan systematisch de belangrijkste systemen en componenten:

Controleer de stroom – Controleer of de elektrische aansluitingen en toevoer goed zijn.

Inspectie Mechanica – Controleer tandwielen, riemen en andere bewegende onderdelen op slijtage of schade. Vervang ze indien nodig.

Sensoren valideren – Zorg ervoor dat de sensoren voor meting en regeling correct aflezen. Kalibreer of reinig de sensoren opnieuw indien defect.

Beoordeling Programmeren – Controleer de softwareparameters van de machine en de interface op fouten of onregelmatigheden.

Evalueer de materiaalstroom – Observeer de materiaalbeweging en identificeer blokkades of vastlopers tijdens het vulproces. Verwijder eventuele obstakels.

Raadpleeg de handleiding – Raadpleeg de richtlijnen van de fabrikant voor het specifieke machinemodel voor aanvullende procedures voor probleemoplossing.

Door deze gebieden methodisch aan te pakken, worden veel problemen opgelost. Controleer tijdens de inspectie op afwijkingen.

Mochten de problemen aanhouden nadat u deze opties hebt geprobeerd, raadpleeg dan de fabrikant van de apparatuur of een erkende technicus. Hun deskundige kennis van uw systeemconfiguratie optimaliseert verdere ondersteuning bij het oplossen van problemen. Overweeg gespecialiseerd onderhoud als er schade wordt geconstateerd.

Met een stapsgewijze aanpak kunnen de meeste storingen worden opgespoord en efficiënt worden aangepakt om de productie te herstellen.

Waar moet u op letten bij de aanschaf van een automatische zakkenvulmachine?

Bij het selecteren van een automatisch zakkenvulsysteem moet u zorgvuldig verschillende essentiële criteria evalueren om de juiste oplossing te vinden. Bepaal de productiebehoeften en doorvoervereisten in overeenstemming met de capaciteit van een machine. Veelzijdigheid, geschikt voor verschillende zakstijlen en -materialen, garandeert een continue bruikbaarheid.

Nauwkeurige dosering en bediening zorgen voor consistentie. Het gebruiksvriendelijke ontwerp vereenvoudigt bediening en onderhoud. Veiligheidsvoorzieningen beschermen operators.

Kwaliteit en betrouwbaarheid van de fabrikant zorgen voor langdurige waarde. De totale kosten spelen een rol in de afweging van rendement, zoals productiviteit en besparingen.

Een zorgvuldige beoordeling van flexibiliteit, nauwkeurigheid, bruikbaarheid, veiligheidskenmerken en financiële aspecten toont aan dat een machine de verpakkingsdoorvoer positief verbetert. Vertrouw op bewezen bouwers die reserveonderdelen en ondersteuning op lange termijn leveren. Het vergelijken van specificaties met huidige en toekomstige doelstellingen resulteert in machines met de juiste afmetingen voor een wendbare, efficiënte zakkenproductie, vandaag en morgen. Met een goed onderbouwde selectie stroomlijnt automatisering de processen zoals bedoeld.

Waarom u moet vertrouwen op de automatische technologie van Lintyco

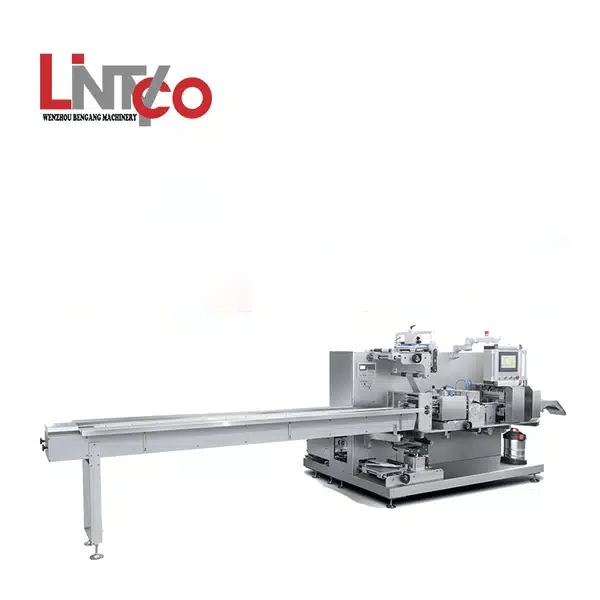

Als leider in automatisering, Lintyco-ontworpen zakverpakkingssystemen leveren toonaangevende prestaties en betrouwbaarheid. Continue innovatie stimuleert de integratie van opkomende technologieën en zorgt voor optimale functionaliteit.

Grondige tests van hoogwaardige componenten resulteren in duurzame machines met een lange levensduur. Maatwerkopties stemmen oplossingen nauwkeurig af op de toepassing en industriële eisen.

Decennia aan branchekennis hebben geleid tot ongeëvenaarde expertise in geautomatiseerd verpakken. Experts gebruiken inzichten om klanten gedurende het hele proces te ondersteunen met persoonlijke begeleiding en ondersteuning.

Klanttevredenheid heeft de hoogste prioriteit. Inzicht in de eisen inspireert systemen op maat om organisatiedoelen en -doelstellingen te bereiken.

Toewijding aan baanbrekende innovatie, hoogwaardige constructie, aanpasbare configuraties en uitzonderlijke ondersteuning vormen de basis Lintyco als toonaangevende leverancier van geautomatiseerde verpakkingsoplossingen. Hun geautomatiseerde zakkenvullers stroomlijnen de processen dankzij geoptimaliseerde, betrouwbare technologie.