Eerlijk gezegd, als ingenieur richten we ons op verpakkingsmachines voor alle industrieën. Sommige mensen zeiden: "Wij zijn gespecialiseerd in verpakkingsmachines en kwaliteit." Ik dacht van niet, we zitten gewoon vol passie voor verpakkingsoplossingen. Volg ons nu voor meer informatie over automatische maskerverpakkingsmachines.

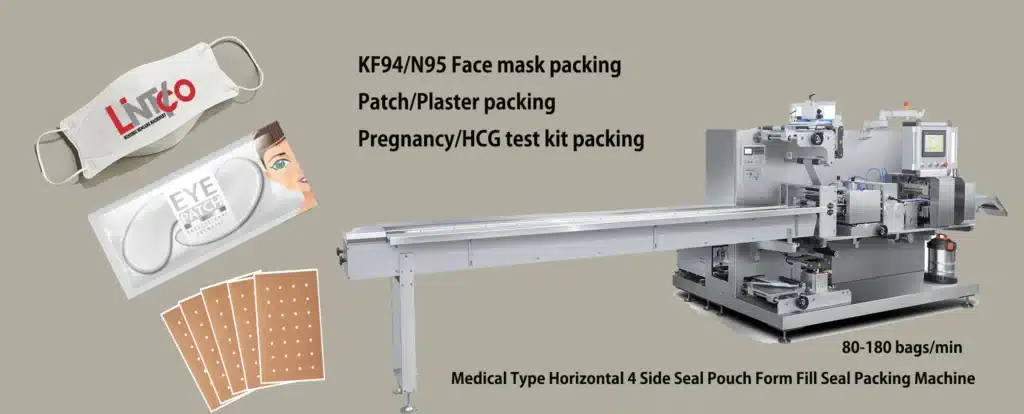

De verpakkingsindustrie heeft automatisering ingrijpend omarmd om de efficiëntie te verbeteren, kosten te verlagen en te voldoen aan de groeiende vraag naar producten. Automatische verpakkingsmachines hebben het hele proces sneller, nauwkeuriger en minder foutgevoelig gemaakt. Tot deze geautomatiseerde machines behoren machines voor het verpakken van gezichtsmaskers en andere beschermende kledingstukken, die efficiënt omgaan met het verpakken van gezichtsmaskers en andere beschermende kledingstukken.

Mondkapjes zijn door de COVID-19-pandemie uitgegroeid tot essentiële persoonlijke beschermingsmiddelen. De enorme vraag naar mondkapjes heeft geleid tot de behoefte aan snellere en betrouwbaardere verpakkingsmachines. Geautomatiseerde verpakkingslijnen voor mondkapjes garanderen niet alleen een consistente verpakkingskwaliteit bij hoge snelheden, maar bieden ook kostenbesparingen door optimalisatie van hulpbronnen. Ze stellen fabrikanten in staat om meer mondkapjes in minder tijd te produceren, met behoud van productveiligheid en -integriteit.

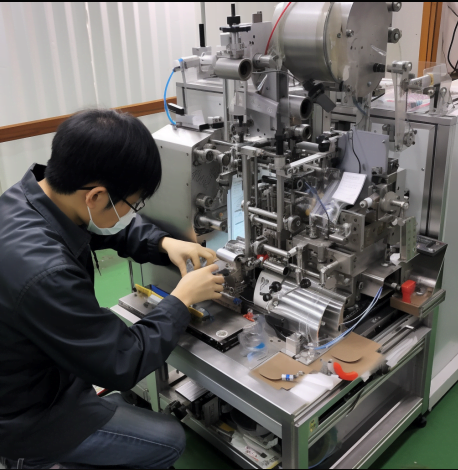

Technologie heeft een cruciale rol gespeeld bij de ontwikkeling van automatische verpakkingsmachines voor gezichtsmaskers die met minimale menselijke tussenkomst werken. Complexe software regelt het hele proces, van het tellen, controleren, vouwen en plaatsen van de maskers in enveloppen, zakjes of containers. Meerdere maskers worden nauwkeurig uitgelijnd voordat ze in steriele verpakkingen worden geplaatst, klaar voor verzending. Snelheden tot 400 verpakkingen per minuut zijn haalbaar met geavanceerde systemen. Consistente verpakkingskwaliteit vergroot het consumentenvertrouwen en verbetert tegelijkertijd de merkbeleving.

In deze blogpost bespreken we de werking van automatische maskerverpakkingsmachines, de verschillende beschikbare machines en hun kenmerken en voordelen. We onderzoeken hoe automatisering fabrikanten van gezichtsmaskers helpt hun middelen te optimaliseren, de productie op te schalen en hoge verpakkingsnormen te garanderen. Ook de rol van de nieuwste technologieën bij de ontwikkeling van snellere, nauwkeurigere en intelligentere maskerverpakkingssystemen wordt besproken.

Wat is een automatische maskerverpakkingsmachine?

Een automatische maskerverpakkingsmachine is een automatisch verpakkingssysteem dat speciaal is ontworpen om mondkapjes en andere beschermende gezichtsbedekkingen met hoge snelheid in zakjes, enveloppen of containers te verpakken. Het minimaliseert menselijke tussenkomst en optimaliseert het verpakkingsproces met behulp van mechanische componenten, sensoren, transportbanden en softwarebesturingen.

De kernonderdelen van een automatische verpakkingsmachine voor gezichtsmaskers zijn doorgaans:

•Voeders – Voer de maskers op een georganiseerde manier in het systeem

•Transportband – Transporteert de gezichtsmaskers door de machine

•Visiesensoren – Detecteren defecten, controleren de oriëntatie en tellen de maskers

•Vouweenheid – Vouwt de maskers in de gewenste vorm en maat

• Verpakkingsstation – Plaats de verwerkte maskers in enveloppen, zakken of andere verpakkingen

•Sealeenheid - Hitteseal of hecht de verpakkingen

•Kwaliteitscontrolesystemen – Zorgen voor een volledige en correcte verpakking

Het basisbedrijfsproces omvat:

Eerst worden de mondkapjes handmatig of met behulp van geautomatiseerde invoerapparatuur via de invoereenheid in de machine ingevoerd. De transportband transporteert de mondkapjes vervolgens door verschillende stations in de machine. Visuele sensoren identificeren defecte mondkapjes en zorgen voor de juiste oriëntatie. De vouweenheid vouwt de mondkapjes in de gewenste vorm of vouwt ze. Het verpakkingsstation telt de verwerkte mondkapjes nauwkeurig en plaatst ze in zakjes, zakken of enveloppen. De verpakkingen worden vervolgens geseald met hitte, lijm, lijm of hechting. Tot slot worden er kwaliteitscontroles uitgevoerd om te controleren of de verpakking foutloos is.

De evolutie van verpakkingsmachines

De geschiedenis van verpakkingsmachines Dateert uit de 19e eeuw met de introductie van de eerste semi-automatische verpakkingsoplossingen. Aanvankelijk werd het verpakken volledig met de hand gedaan, wat arbeidsintensief en foutgevoelig was.

De eerste semi-automatische machines in de jaren 1870 gebruikten geprefabriceerde verpakkingscomponenten zoals dozen en zakken en mechanische middelen om ze te vullen en te sluiten. Ze waren echter nog steeds afhankelijk van handwerk voor taken zoals producttoevoer en -uitlijning. Deze vroege semi-automatische systemen verbeterden de efficiëntie, maar konden de hoge snelheden van moderne machines niet evenaren.

De overstap naar volledig geautomatiseerd verpakken begon begin 20e eeuw met de integratie van de eerste elektrische en pneumatische componenten in machines. Dit maakte de automatisering van taken zoals producttoevoer en -transport mogelijk. Machines waren echter beperkt in functionaliteit en ontworpen voor specifieke producttypen.

Na de Tweede Wereldoorlog maakten innovaties in automatisering, besturing en sensoren de volgende generatie sterk geautomatiseerde verpakkingsmachines mogelijk. Fabrikanten van apparatuur begonnen ook veelzijdigere machines aan te bieden die verschillende producten en verpakkingsformaten konden verwerken.

In de jaren 70 en 80 vond verdere vooruitgang plaats met de introductie van programmeerbare logische controllers, vision-sensoren en robotica. Dit leidde tot de ontwikkeling van intelligente, flexibele verpakkingssystemen die eenvoudig konden worden aangepast.

Machines voor het verpakken van gezichtsmaskers zijn relatief recent ontwikkeld om te voldoen aan de toenemende vraag naar beschermende maskers en -hoezen. De eerste versies waren aanpassingen van bestaande geautomatiseerde verpakkingsoplossingen. Er ontstonden echter al snel gespecialiseerde verpakkingslijnen voor gezichtsmaskers om de unieke uitdagingen van het verpakken van dunne, geplooide maskers op hoge snelheid aan te kunnen.

Tegenwoordig maken state-of-the-art verpakkingsmachines gebruik van de nieuwste Industrie 4.0-technologieën zoals kunstmatige intelligentie, machine learning en IoT-sensoren. Deze intelligente systemen optimaliseren het gehele verpakkingsproces, passen zich aan veranderende eisen aan en bereiken doorvoersnelheden die ondenkbaar waren met eerdere generaties machines. De evolutie zet zich voort met nieuwe ontwikkelingen die een nog hoger niveau van automatisering, flexibiliteit en efficiëntie beloven.

Voordelen van het gebruik van automatische verpakkingsmachines voor gezichtsmaskers

Efficiëntie in het verpakkingsproces

Automatische verpakkingsmachines optimaliseren de volledige verpakkingscyclus door taken zoals tellen, vouwen, plaatsen en sealen te automatiseren. Elke stap wordt gesynchroniseerd om stilstand en materiaalverspilling tussen de fasen te minimaliseren. Dit resulteert in een naadloze, efficiënte productiestroom in vergelijking met handmatige verpakkingsprocessen die gevoelig zijn voor vertragingen, knelpunten en inconsistenties. Automatische systemen zorgen ervoor dat materialen optimaal worden gebruikt met minimale onderbrekingen om de output te maximaliseren.

Kostenbesparing door minder arbeid

Omdat automatische machines minimale menselijke tussenkomst vereisen, verlagen ze de arbeidskosten die gepaard gaan met handmatig verpakken aanzienlijk. Er zijn slechts een handvol operators nodig voor het laden, monitoren en kwaliteitscontroles van de machine. Dit resulteert in een betere inzet van werknemers voor taken met meer toegevoegde waarde. De verminderde personeelsbehoefte helpt ook problemen zoals ziekteverzuim en een hoog personeelsverloop te elimineren die handmatige, arbeidsintensieve processen teisteren.

Verbeterde nauwkeurigheid en precisie

Complexe visuele systemen en besturingen stellen automatische machines in staat om maskers herhaaldelijk en met uiterste nauwkeurigheid te tellen, vouwen en plaatsen. Zelfs kleine afwijkingen van maskers worden gedetecteerd en gecorrigeerd. Dit precisieniveau is moeilijk consistent te bereiken met handmatige verpakking, waardoor problemen zoals onjuist vouwen, verkeerde tellingen en verpakkingsfouten worden verminderd. De machines zorgen ervoor dat mondkapjes correct in de verpakking worden geplaatst om hun vorm en integriteit te behouden.

Grotere consistentie in productverpakkingen

Automatische machines volgen een vast programma om maskers te verpakken met dezelfde bewegingen en parameters. Dit zorgt voor een hoge mate van consistentie in verpakkingsgrootte, -vorm, -sluiting en -presentatie. Ter vergelijking: handmatige verpakking vertoont meer variatie door menselijke factoren. Consistente verpakking draagt bij aan een beter merkimago en vergroot het consumentenvertrouwen. Het vereenvoudigt ook downstream-processen zoals logistiek en opslag.

Verbeterde snelheid en productiviteit

Geavanceerde automatische machines kunnen een doorvoer tot 400 verpakkingen per minuut bereiken, terwijl handmatige verpakking doorgaans tussen de 20 en 80 verpakkingen per minuut ligt. Deze aanzienlijke snelheidsverhoging helpt fabrikanten van mondkapjes de productie op te schalen en te voldoen aan de enorme wereldwijde vraag naar PBM. Volledig geautomatiseerde productielijnen maximaliseren de uptime door machine-instellingen en onderbrekingen voor arbeidspauzes te verminderen. De algehele effectiviteit van de apparatuur verbetert ook, waardoor het aantal goede verpakkingen per uur toeneemt.

Vermindering van verspilling en fouten

Automatische machines elimineren problemen zoals verkeerd vouwen, beschadigde maskers, onjuist tellen, ontbrekende verpakkingen en morsen – veelvoorkomende problemen bij handmatig verpakken. Geavanceerde visuele systemen zorgen ervoor dat mondkapjes voldoen aan de kwaliteitsnormen voordat ze worden verpakt. Defecte maskers worden automatisch afgekeurd, waardoor afval wordt verminderd. Nauwkeurige automatisering helpt de verspilling van verpakkingsmateriaal verder te minimaliseren. Dit alles vertaalt zich in een hogere opbrengst en output voor fabrikanten.

Verhoogde veiligheid voor werknemers

Automatische machines minimaliseren de risico's die gepaard gaan met repeterende bewegingen en langdurig staan bij handmatig verpakken. Ze elimineren ook de noodzaak voor werknemers om losse maskers te hanteren, waardoor hun blootstelling aan verontreinigende stoffen en deeltjes wordt verminderd. Volledig gesloten, onderling verbonden systemen verbeteren de veiligheid van werknemers verder door mogelijk contact met bewegende onderdelen tijdens de werkzaamheden te voorkomen. Dit resulteert in een veiligere werkomgeving voor werknemers die betrokken zijn bij verpakkingstaken.

Toepassingen van automatische verpakkingsmachines voor gezichtsmaskers

De belangrijkste toepassing van automatische verpakkingsmachines voor gezichtsmaskers is natuurlijk het verpakken van chirurgische gezichtsmaskers en andere persoonlijke beschermingsmiddelen (PBM). Denk hierbij aan chirurgische maskers, N95-maskers, stoffen gezichtsmaskers, filtermaskers, ademhalingsmaskers, stofmaskers, medische beschermende jassen en pakken. Door de COVID-19-pandemie, die de vraag naar PBM's heeft aangewakkerd, zijn machines voor het verpakken van maskers de afgelopen jaren steeds populairder geworden.

Andere gezondheidssectoren die automatische maskerverpakkingsmachines gebruiken, zijn onder andere farmaceutische en biomedische bedrijven. Deze machines helpen bij het verpakken van producten zoals wondverbanden, maandverbanden, kathetersets, verbanden en procedurepakketten. Snelheid en precisie zijn essentieel bij het verpakken van medische benodigdheden, dus automatisering biedt aanzienlijke voordelen.

Textiel- en kledingbedrijven die zich bezighouden met de massaproductie van confectiekleding maken ook gebruik van machines voor het verpakken van gezichtsmaskers. Artikelen zoals diverse soorten hoofddeksels, mutsen, capuchons, nekwarmers en haarnetjes kunnen automatisch in grote volumes worden verpakt. Consistentie in de presentatie draagt bij aan de merkwaarde van textielbedrijven.

De voedingsmiddelenindustrie, met name producenten van zoetwaren, snacks en koekjes, gebruikt automatische verpakkingslijnen voor producten zoals snoep, chocolade, kauwgom en droge snacks. Machines voor het verpakken van gezichtsmaskers zijn geschikt voor dergelijke toepassingen omdat ze lichte, dunne producten met hoge snelheid kunnen verwerken.

Fabrikanten van elektronische producten kunnen gesorteerde componenten, reserveonderdelen en accessoires verpakken met behulp van maskerverpakkingsmachines. Componenten zoals sensoren, weerstanden, schakelaars, enz. kunnen vóór verzending in trays, tubes of rollen worden verpakt.

Andere sectoren die doorgaans profiteren van automatisering en snelle verpakking zijn onder andere de cosmetica- en persoonlijke verzorgingsindustrie, farmaceutische benodigdheden, hardware en accessoires, speelgoed en diverse consumptiegoederen. Automatische maskerverpakkingsmachines kunnen, met de juiste aanpassingen, deze sectoren helpen hun efficiëntie te verbeteren en hun kosten te optimaliseren.

Hoe kiest u de juiste automatische gezichtsverpakkingsmachine?

Productievereisten: De eerste stap is om inzicht te krijgen in uw verpakkingsbehoeften met betrekking tot het aantal maskers dat per minuut moet worden verpakt, het aantal benodigde verpakkingsformaten en -stijlen, en eventuele specifieke verpakkingsvereisten. Maskerfabrikanten die hun activiteiten willen opschalen, hebben machines met een hogere doorvoer nodig dan fabrikanten met een beperkte output.

Verpakkingssnelheid: De nominale verpakkingssnelheid van de machine in verpakkingen per minuut moet overeenkomen met of hoger zijn dan uw productiedoelstellingen. Let op specificaties zoals minimale, maximale en gemiddelde snelheden voor verschillende verpakkingsgroottes. Zorg ervoor dat er voldoende buffer is voor geplande uitbreiding.

Verpakkingsgrootten: Controleer of de machine de gewenste reeks masker- en verpakkingsformaten aankan. Sommige modellen kunnen slechts een vaste maat verwerken, terwijl veelzijdige modellen aanpasbaar zijn voor verschillende formaten. Modellen met onafhankelijke feeders voor meerdere maskerformaten zijn ideaal voor uiteenlopende outputs.

Begroting: Stel een realistisch budget vast op basis van uw productiebehoeften en koopkracht. Automatische machines hebben hogere initiële kosten, maar bieden op de lange termijn aanzienlijke operationele besparingen. Zoek naar de beste functies en functionaliteit binnen uw budget.

Ruimtevereisten: Houd rekening met de afmetingen van de machine en eventuele randapparatuur. Grotere machines met een hogere doorvoersnelheid hebben doorgaans meer vloeroppervlak nodig. Controleer de machineafmetingen en lay-outopties om deze in uw productieworkflow te integreren.

Technische specificaties: Evalueer grondig de specificaties die direct van invloed zijn op de output, precisie en efficiëntie, zoals de benodigde spanning en het benodigde vermogen, het aantal stations, de transportsnelheid, de verpakkingssnelheid, de systemen voor kwaliteitscontrole, enz. Vergelijk deze met verschillende modellen.

Functies: Concentreer u op functies die echte waarde toevoegen aan uw proces – zoals automatische maskerdetectie, dubbele verpakkingsdetectie, maskerstapeling, dubbelzijdig verpakken, afkeursystemen, upgrademogelijkheden en de mogelijkheid om meerdere producten te gebruiken. Zoek naar machines die zijn ontworpen voor een hoge uptime en eenvoudig onderhoud.

Aftersales-ondersteuning: Controleer de reputatie van het merk, klantbeoordelingen, garanties en aangeboden servicecontracten. Betrouwbare aftersalesondersteuning kan een groot verschil maken voor de uptime en levensduur van machines. Houd rekening met de lokale aanwezigheid van de leverancier voor een snellere reactie.

Proeven en demo's: Vraag waar mogelijk om demonstraties en proefversies van de machine voordat u tot aankoop overgaat. Dit helpt u de werkelijke prestaties te beoordelen op basis van uw criteria en behoeften. U kunt ook netwerken met bestaande gebruikers om ervaring uit de eerste hand met verschillende modellen op te doen.

Opties vergelijken: Stel een shortlist samen van de beste opties op basis van uw eisen en budget. Vergelijk hun specifieke kenmerken, prijzen en specificaties naast elkaar om de ideale match te vinden. Evalueer de afwegingen zorgvuldig om de waarde van uw investering te maximaliseren.

Met deze factoren in gedachten kunt u systematisch de verschillende alternatieven voor automatische verpakkingsmachines voor gezichtsmaskers evalueren en de machine selecteren die het beste bij uw specifieke behoeften past om de prestaties en winst te optimaliseren.

Onderhoud en probleemoplossing van automatische gezichtsverpakkingsmachines

Goed onderhoud is essentieel om de levensduur en efficiëntie van automatische facepackingmachines te maximaliseren. Regelmatig onderhoud en vervanging van onderdelen kunnen voorkomen dat kleine problemen uitgroeien tot ernstige storingen.

Dagelijks en wekelijks onderhoud omvat:

• Reinigen van transportbanden, geleiders en sensoren om stof en resten te verwijderen

•Smeren van bewegende delen zoals lagers, kettingen en draaipunten

•Inspecteren en vastdraaien van mechanische bevestigingsmiddelen

•Controleren van elektrische verbindingen op losse draden of scheuren

•Vervangen van versleten onderdelen zoals riemen, rollen en afdichtingen

Veelvoorkomende problemen en hoe u deze kunt oplossen:

•Vastlopen – Verwijder eventuele verstoppingen in het masker of de verpakking uit de machine. Smeer de onderdelen indien nodig.

•Foute tellingen – Controleer de sensoren op reinheid en uitlijning. Vervang ze indien beschadigd.

• Afdichtingsfouten – Inspecteer de hitteafdichtingen op sneden, scheuren of vlekken. Draai de afdichtingsbekken vast of vervang ze.

• Problemen met de transportband – Controleer de riemen op scheuren en controleer of de poelies en rollagers goed vastzitten. Vervang indien nodig.

• Onregelmatige verpakking – Controleer de instellingen en het programma. Start de machine opnieuw op om eventuele fouten te verhelpen.

•Kortsluiting – Controleer de bedrading op schade. Vervang losse of gerafelde draden.

Bij aanhoudende problemen kunt u de hulp inroepen van de leverancier van het apparaat of een getrainde technicus. Zij kunnen grondige controles uitvoeren, de hardware diagnosticeren en indien nodig de hardware vervangen.

Enkele onderdelen die doorgaans periodieke wijzigingen nodig hebben, zijn:

•Lampen en lenzen met zichtsensor

•Riemen, rollen en katrollen

• Hittebestendige banden

•Batterijen van het controlesysteem

•Elektromotoren

Tijdig onderhoud en snelle reactie op nieuwe problemen zorgen ervoor dat automatische machines voor het verpakken van gezichtsmaskers optimaal blijven werken met minimale uitvaltijd. Regelmatig professioneel onderhoud en vervanging van onderdelen zorgen er bovendien voor dat de machineprestaties ook op de lange termijn aan de specificaties blijven voldoen.

De toekomst van automatische gezichtsverpakkingsmachines

Verhoogde intelligentie – Kunstmatige intelligentie en machine learning-mogelijkheden zullen de nauwkeurigheid, consistentie en productiviteit van machines voor het verpakken van gezichtsmaskers verder verbeteren. AI-visiesystemen kunnen maskerdefecten nauwkeuriger detecteren. Machine learning-algoritmen kunnen prestatiegegevens analyseren om het verpakkingsproces continu te optimaliseren.

Connected Technology – Steeds meer machines zullen IoT-sensoren integreren en zo slimme, connected apparaten worden. Realtime data van IoT-sensoren kan de machineprestaties volgen, problemen vroegtijdig detecteren en voorspellend onderhoud mogelijk maken. Monitoring en diagnose op afstand zullen de uptime verbeteren en servicekosten verlagen.

Aanpasbaarheid – Toekomstige machines bieden een hogere mate van configureerbaarheid om snel veranderende product- en verpakkingsformaten mogelijk te maken. Modulaire ontwerpen met verwisselbare componenten maken het gemakkelijker om te wisselen tussen producttypen op dezelfde lijn. Deze flexibiliteit is essentieel om te voldoen aan de dynamische eisen van consumenten.

Verbeterde ergonomie – Ergonomische factoren zoals geluidsreductie, trillingsdemping en verminderde vermoeidheid van de machinist zullen een grotere prioriteit krijgen bij het ontwerpen van machines. Mensen zullen bepaalde taken, zoals het laden van materiaal, nog steeds uitvoeren, dus een comfortabele werkomgeving zal belangrijk zijn.

Groenere oplossingen – Milieuvriendelijke verpakkingsmaterialen en duurzame energiebronnen zullen het toekomstige machineontwerp beïnvloeden. Hernieuwbare energieopties, materiaalrecyclingsystemen en minder materiaalverspilling zullen de milieu-impact van het verpakken van mondkapjes helpen verlagen.

Geavanceerde gebruikersinterfaces – Touchscreens, gebaren en augmented reality-interfaces zullen de bruikbaarheid van machines verbeteren. Deze interfaces maken machines intuïtiever in te stellen en te bedienen, waardoor de behoefte aan technische expertise afneemt.

3D- en robotvisie – Geavanceerde 3D- en robotvisiesystemen bieden meer controle over het verpakkingsproces. Ze maken snelle aanpassingen voor variabele producten mogelijk en bereiken doorvoersnelheden die voorheen ondenkbaar waren.

Conclusie

In dit bericht hebben we de werking, evolutie en belangrijkste voordelen van automatische verpakkingsmachines voor gezichtsmaskers besproken. We hebben onderzocht hoe deze systemen het verpakkingsproces optimaliseren door middel van efficiëntieverbeteringen, kostenbesparingen, een hogere output en verbeterde consistentie.

We hebben de verschillende toepassingen van automatische verpakkingslijnen voor maskers bekeken in verschillende sectoren die zich bezighouden met gezondheidsproducten, textiel, voedingsmiddelen en zelfs elektronische componenten. De technologie is van onschatbare waarde gebleken voor sectoren die worstelen met de toenemende vraag naar verpakte producten.

We hebben ook belangrijke factoren besproken waarmee u rekening moet houden bij het selecteren van de juiste machine voor uw specifieke behoeften. Onderhoud, probleemoplossing en de mogelijke toekomstige ontwikkelingen in de technologie voor het verpakken van gezichtsmaskers werden beschreven.

Over het algemeen hebben automatische maskerverpakkingsmachines een transformatie teweeggebracht in wat voorheen een arbeidsintensief en inefficiënt handmatig proces was. Hun precisie, snelheid en 24-uurscapaciteit zijn een zegen gebleken voor fabrikanten die moeite hadden om aan de ongekende vraag naar mondkapjes tijdens de pandemie te voldoen.

Lintyco is een pionier en leider in geautomatiseerde machines voor het verpakken van gezichtsmaskers en complete verpakkingssystemen. Lintyco's innovatieve verpakkingsoplossingen voor voedingsmiddelen, farmaceutische producten en andere toepassingen worden aangevuld met geavanceerde oplossingen voor secundaire verpakkingen, inpakken en kartonneren, bulkverpakkingen en meer. Of u nu op zoek bent naar een nieuwe machine of een complete lijn, of gewoon uw huidige verpakkingsmachine wilt upgraden, neem contact op met Lintyco. Als experts in de branche met meer dan drie decennia aan bewezen expertise, biedt Lintyco de optimale oplossing, ondersteund door uitstekend advies en ondersteuning.