Você já desejou poder experimentar uma nova solução de automação antes de comprá-la? Esta é a ideia por trás do comissionamento virtual… e pode ser o futuro da automação.

Com o comissionamento virtual, você cria um modelo virtual de suas soluções de automação ideais. Você pode testar essas soluções, ajustá-las e ver como a tecnologia de automação funcionará com seu processo específico.

O comissionamento de qualquer solução de automação pode ser um processo complexo e demorado. Com o comissionamento virtual, você pode usar a tecnologia de simulação robótica para reduzir a complexidade e o tempo. Isso evita tempo de inatividade desnecessário porque você não precisa colocar suas máquinas existentes off-line para testar a solução de automação.

Parece provável que o comissionamento virtual continuará sendo uma etapa central no processo de automação de agora em diante. Se você está procurando uma maneira de agilizar seu processo de implantação, esta opção pode ser a resposta.

O que é comissionamento virtual?

O comissionamento virtual é o uso de tecnologia de simulação para projetar, instalar e testar soluções de automação antes de implantar o hardware físico em um ambiente de fabricação. Por exemplo, o software de simulação robótica pode otimizar a implantação de um robô sem tempo de inatividade desnecessário.

No centro de qualquer projeto de comissionamento virtual está o software de simulação. Este software incluirá modelos virtuais de qualquer tecnologia de automação que possa ser utilizada, bem como algoritmos e funcionalidades para testar o funcionamento do seu sistema.

Com soluções robóticas, você pode usar o mesmo software de simulação para programar o robô físico. RoboDK inclui funcionalidades de simulação e programação offline. Depois de terminar de testar sua implantação no simulador, você poderá conectar seu robô físico e baixar o programa diretamente no hardware robótico.

A diferença entre comissionamento virtual e tradicional

O comissionamento virtual é realmente diferente do comissionamento tradicional?

Existem algumas diferenças importantes entre as duas abordagens para comissionar um projeto de automação.

O comissionamento tradicional normalmente ocorre no local físico onde você implantará a solução de automação, como o chão de fábrica. Você traz várias ferramentas físicas e equipamentos de teste para solução de problemas manuais. Isso significa que você pode ter que encerrar alguns ou todos os seus processos de fabricação existentes durante o projeto de comissionamento, o que pode ser caro.

Com o comissionamento virtual, você realiza a maior parte da implantação remotamente, chegando ao local apenas no final.

Além disso, o processo de comissionamento tradicional geralmente leva mais tempo e requer uma equipe maior para implementação no local. Com o comissionamento virtual, uma pequena equipe ou até mesmo uma única pessoa pode fazer a maior parte da implantação remotamente.

Como funciona o comissionamento virtual?

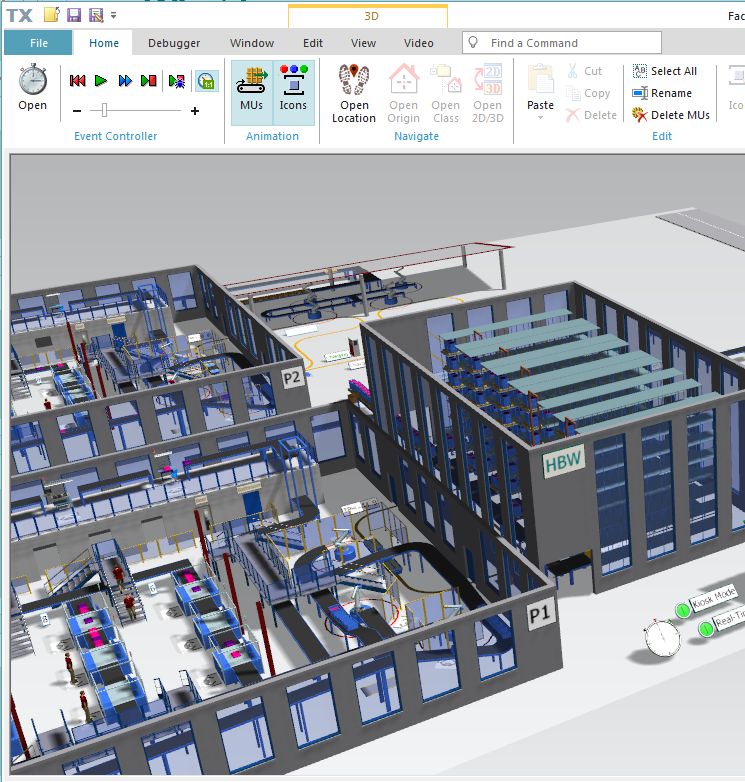

A ideia básica é criar uma simulação ou gêmeo digital da sua solução de automação. Este é um modelo virtual que mostra como a máquina (ou máquinas) funcionará no seu processo.

Você usa esse modelo virtual para testar diferentes cenários e ver como isso afetará a solução de automação. Isso ajuda você a otimizar a solução antes de levá-la para o ambiente físico.

O comissionamento virtual com um simulador de robô envolve:

- Criação ou importação de modelos virtuais das partes relevantes da sua linha de produção.

- Carregando modelos do seu robô da Biblioteca de Robôs, junto com qualquer outro equipamento.

- Criando um programa de robô para sua aplicação específica.

- Otimizando os vários aspectos da sua solução robótica antes de implantá-la no chão de fábrica.

Ao abordar o comissionamento desta forma, você pode testar sua solução em um ambiente controlado e sem riscos.

5 benefícios exclusivos do comissionamento virtual

Aqui estão 5 benefícios exclusivos do comissionamento virtual:

1. Implantações eficientes

Como o comissionamento virtual reduz significativamente a necessidade de atividades demoradas no local, ele melhora a eficiência operacional da sua implantação. Isso ajuda a evitar tempos de inatividade dispendiosos e torna seu processo mais eficiente em geral.

2. Automação mais segura

Ao simular seu projeto de automação em um ambiente virtual, você pode testar riscos potenciais de forma segura e controlada. Isso ajuda você a evitar acidentes e lesões que podem ocorrer em um processo de comissionamento físico tradicional. Também permite testar casos limites perigosos que seriam impossíveis de testar com hardware físico.

3. Melhor comunicação da equipe

Um simulador pode fornecer uma plataforma comum para todos os membros da sua equipe visualizarem, compreenderem e sugerirem alterações em sua solução de automação. Isso pode ajudar a melhorar a comunicação e evitar possíveis mal-entendidos. Com o RoboDK for Web, seus colegas nem precisam instalar o software para visualizar a simulação.

4. Flexibilidade para Mudanças

Um benefício significativo do comissionamento virtual é que é fácil fazer alterações ou ajustes no seu processo de produção. Você pode testar novas ideias rapidamente no simulador, sabendo com segurança que não está atrapalhando sua produção.

5. Melhor compreensão da solução

Por fim, desenvolver sua solução de automação em um simulador permite entender melhor como ela funciona. Ao “brincar” com a tecnologia no ambiente virtual, você obterá rapidamente um conhecimento prático de suas possibilidades e limitações. Isso ajuda você a fazer melhor uso da tecnologia no mundo real.

O comissionamento virtual mudará a automação?

Com a popularidade cada vez maior das ferramentas digitais, parece provável que o comissionamento virtual veio para ficar.

O comissionamento virtual ajuda a quebrar as barreiras de entrada na automação que restringiram a adoção de robôs por muitos fabricantes. Ele pode permitir que qualquer pessoa implante tecnologias de automação de forma rápida e eficiente em seus processos de fabricação, ao mesmo tempo que reduz os riscos associados a tempos de inatividade desnecessários.

Ao implantar sua tecnologia robótica com comissionamento virtual, você aumenta suas chances de que o projeto de automação seja um sucesso. Isso torna a robótica menos arriscada como solução e mais valiosa.

Tendências tecnológicas em design e engenharia de instalações farmacêuticas

A fabricação farmacêutica evolui continuamente acompanhando os avanços da tecnologia, à medida que as empresas buscam reduzir custos, otimizar totalmente os recursos e agilizar as operações. Isso se estende ao projeto e engenharia de instalações. Este artigo explora diversas tendências tecnológicas emergentes relacionadas ao projeto e engenharia de instalações que beneficiam significativamente as empresas farmacêuticas.

Comissionamento virtual

A construção e o comissionamento de novas instalações farmacêuticas exigem muito tempo e custos. PhRMA estima que a construção de uma nova instalação pode custar até $2 bilhões e levar de 5 a 10 anos para ser concluída. Com isto em mente, é fundamental que cada etapa do processo de comissionamento e construção seja executada de maneira suave, eficiente e econômica, para que as operações estejam em andamento e gerem um retorno sobre o investimento o mais rápido possível.

Muitas vezes, uma parte significativa desse custo em termos de tempo e capital vem diretamente do comissionamento de instalações, linhas e equipamentos. Alterações ou atrasos em estágio final no projeto, nos requisitos e nas configurações da instalação ou do equipamento devem ser minimizados ou, idealmente, eliminados completamente para reduzir o custo geral do comissionamento da instalação. Para resolver isso, os fabricantes farmacêuticos podem recorrer ao comissionamento virtual, uma abordagem que combina desenvolvimento e testes tradicionais e virtuais usando emulação. Ao contrário do comissionamento físico, o comissionamento virtual pode começar muito antes de qualquer hardware ser adquirido ou construído. Essa abordagem permite economias de até 40% no tempo de comissionamento em comparação ao comissionamento convencional, reduzindo riscos e incertezas, oferecendo maior segurança e agilidade e reduzindo custos para alterações de projeto.

Simulação, emulação e gêmeos digitais

Um gêmeo digital é uma representação virtual de uma entidade, sistema ou processo físico do mundo real que está sincronizado com a entidade física. O gêmeo digital e o elemento de fabricação observável (OME) são normalmente sincronizados por meio da propagação dos dados do sensor da entidade física para o gêmeo digital. Os gêmeos digitais podem ser construídos a partir de simulações ou emulações, mas são obrigados a ter sincronização com o OME. A frequência e a fidelidade das emulações/simulações sincronizadas devem ser adequadas à tarefa para a qual foram projetadas.

Os gêmeos digitais podem ser construídos a partir de vários pacotes de software comerciais ou de código aberto diferentes, mas sempre incluem o elemento físico, um mecanismo de sincronização e um pacote de software usado que executa o modelo/representação virtual (geralmente derivado de software CAE/multifísico). A criação de um gêmeo digital exige que os elementos de interesse do OME sejam replicados com precisão na representação virtual. Para equipamentos de produção, isso normalmente envolve a definição de processos ou sistemas mecatrônicos, incluindo motores, atuadores, instrumentação, conectados a um sistema de automação que executa software específico da aplicação.

O valor da implementação de gêmeos digitais com equipamentos de produção é o potencial para estimar o estado do sistema físico além do que é imediatamente observável. As aplicações típicas disso incluem detecção suave, correção adaptativa de falhas, controle preditivo de modelo e manutenção preditiva. Os equipamentos de produção podem caber em um gêmeo digital maior de todo um processo de fabricação para dar suporte à fabricação dentro do prazo orientada pela demanda.

Em aplicações de comissionamento virtual, um gêmeo digital pode não ser possível, pois o equipamento físico pode não existir. Em vez disso, um modelo do equipamento de produção é implantado juntamente com o sistema de controle, para que os dois possam ser co-desenvolvidos. O sistema de controle considera o modelo do equipamento de produção uma emulação, uma vez que o sistema de controle pode interagir naturalmente com o modelo através de saídas de comando e feedback de status (conhecido como Hardware-In-the-Loop). Para que esta técnica seja bem-sucedida, o modelo do equipamento de produção precisa representar com precisão o comportamento concreto do sistema físico.

O comissionamento virtual baseado em emulação leva a uma redução valiosa no risco do projeto do ponto de vista de evitar erros e cumprir os cronogramas do projeto. Como os cenários e as opções de projeto podem ser exaustivamente testados sem equipamento físico, os engenheiros podem testar e verificar vários elementos do sistema, incluindo módulos de software específicos da aplicação, configuração de receitas, modos de falha e recuperação e eficácia da interface do usuário, sem depender de equipamentos de teste programados ou de estar ligado. site. Como resultado, os projetos que empregam comissionamento virtual são frequentemente implementados com menos tempo de comissionamento presencial e são geralmente mais seguros para pessoas e propriedades.

Uma vez comissionado e validado o equipamento, a emulação do comissionamento virtual pode continuar a ser usada como gêmeo digital sincronizado com o equipamento físico. Como o modelo já está construído, ele é imediatamente útil como uma representação idealizada do sistema físico. Os engenheiros podem usar esse gêmeo digital para otimizar o projeto de instalações, o projeto de sistemas, as operações da linha de produção e os requisitos de instalações e máquinas, entre outros elementos.

Infraestrutura como código

Do ponto de vista da convergência TI/TO, o comissionamento virtual permite o uso de conceitos ágeis de TI para desenvolver processos como infraestrutura como código no espaço TO, com o objetivo de avançar em direção à automação do desenvolvimento de código e configuração da infraestrutura.

A adoção desses conceitos de TI mudará fundamentalmente os fluxos de trabalho dos engenheiros de TO. Em vez de construir sistemas e códigos do zero, como foi o caso dos sistemas de controle distribuído (DCS) legados, o processo se parecerá muito mais com uma função ágil de desenvolvimento de software, com os engenheiros se concentrando mais na manutenção dos sistemas de software automatizados do que no desenvolvimento do aplicativo. código e infraestrutura. Para os usuários finais, isso poderia significar que as árduas tarefas de instalação, configuração e aplicação de patches na infraestrutura dos sistemas de controle se tornariam um fluxo de trabalho automatizado. Para os fabricantes de máquinas, isso pode resultar em um sistema de processamento de pedidos que envia uma configuração para construir dinamicamente a infraestrutura de automação e o código do aplicativo sob encomenda, com base nas opções selecionadas pelo cliente, sem o envolvimento de um engenheiro.

Orquestração de equipamentos OEM

Os equipamentos OEM constituem a base das modernas fábricas modulares de fabricação farmacêutica, proporcionando flexibilidade para escolher e combinar as melhores soluções de equipamentos para processos específicos. O comissionamento e a validação de equipamentos OEM geralmente são um processo mais rápido, pois os fabricantes recebem unidades pré-montadas e programadas para fins específicos. Além disso, os OEMs normalmente fornecem equipamentos prontos para validação, facilitando a qualificação do equipamento para uso em instalações CGMP. Não há necessidade de depender de recursos internos ou de terceiros para construção de equipamentos e desenvolvimento de códigos de aplicações. No entanto, podem surgir desafios decorrentes de diferentes padrões de conectividade e interfaces entre vários fornecedores de equipamentos, dificultando a integração de vários equipamentos em um sistema de controle unificado. É aqui que entra em ação a orquestração de equipamentos OEM.

A necessidade de uma estratégia de orquestração

Sem uma abordagem estratégica e especificações claras, a utilização de equipamentos OEM resulta em ilhas fragmentadas de automação. Essa falta de estratégia geralmente se deve à colaboração tardia com os fornecedores de equipamentos por parte do usuário final. Quando a automação não é considerada no processo inicial de aquisição de equipamentos, os engenheiros muitas vezes enfrentam dificuldades para integrar os equipamentos ou dependem de empresas de engenharia para lidar com a integração. Esse processo de estágio final de montagem de equipamentos como uma reflexão tardia pode, na melhor das hipóteses, levar a uma capacidade de interface limitada dentro da planta. Na pior das hipóteses, todo o processo pode sair pela culatra, sendo demorado e dispendioso se não houver aumento na maturidade digital.

Para resolver esses problemas, os fabricantes farmacêuticos podem adotar um plano holístico para orquestração de equipamentos OEM para automatizar e coordenar vários componentes para funcionarem perfeitamente juntos no início das fases de especificação e projeto da instalação. Ter padrões abrangentes estabelecidos antes da compra de qualquer equipamento permite que o usuário final trabalhe em colaboração com seus fornecedores de equipamentos, dando ao OEM a oportunidade de se diferenciar na forma como seu equipamento pode se encaixar em uma plataforma de automação unificada. Para o usuário final, isso simplifica o treinamento cruzado e padroniza interfaces, sistemas de alerta, diagnósticos e gerenciamento de receitas. Isso reduz custos, agiliza as operações e resulta em construção, comissionamento e qualificação de instalações mais rápidos.

Aproveitando interfaces padronizadas

Os usuários finais estão exigindo equipamentos OEM que venham com capacidade plug-and-produce para integração com qualquer sistema de controle distribuído (DCS) ou sistema de controle de supervisão e aquisição de dados (SCADA). Esse recurso plug-and-produce padroniza os principais serviços de automação, como interfaces de equipamentos e gerenciamento de receitas, telas de interface de usuário, trilhas de auditoria e gerenciamento de alarmes em equipamentos diferentes. Um padrão plug-and-produce conecta sistematicamente todos esses elementos e os coordena usando interfaces padronizadas, como o pacote de tipo de módulo NAMUR (MTP) e protocolos modernos, como a Arquitetura Unificada OPC (OPCUA). A integração de todas essas plataformas distintas traz consistência, economiza tempo e esforço na integração e torna o plug-and-produce uma tecnologia viável para as instalações do futuro.

Estas tecnologias devem ser vistas como um acréscimo a uma estratégia coesa para orquestração de OEM, em vez de substituir todo o trabalho realizado com colaboração entre organizações e especificações abrangentes. Não existe nenhum botão mágico para integrar equipamentos perfeitamente para fornecer conjuntos comuns de serviços e os relacionamentos construtivos do usuário final com seus fornecedores de equipamentos e tecnologia desempenham um papel importante em uma estratégia eficaz de orquestração de OEM. Pense nesta situação, uma planta construída inteiramente com equipamentos de caixa preta com uma interface padronizada pode ser rápida de integrar, mas seria difícil e caro para um usuário final dar suporte a longo prazo devido ao gerenciamento de numerosos contratos de suporte, peças sobressalentes díspares e falta de consistência ou mesmo acesso a software aplicativo no equipamento OEM.

Uma infinidade de benefícios

Simplificando, a orquestração de equipamentos OEM facilita o trabalho de criação de uma plataforma de automação unificada para uma instalação. Em última análise, isso leva a um tempo de lançamento no mercado mais rápido e a um custo total de propriedade mais baixo para o usuário final. A orquestração eficaz permite a integração de diferentes componentes OEM de uma forma que permite fácil personalização e escalabilidade, adição de novos equipamentos aos sistemas existentes e integração perfeita de atualizações e expansões futuras. O tempo de inatividade e o tempo médio de reparo (MTTR) são reduzidos por meio de solução de problemas e manutenção simplificadas.

Medicamentos de terapia avançada

Outra tendência emergente relacionada à engenharia de instalações é a mudança da automação industrial para se adequar ao espaço dos medicamentos de terapia avançada (ATMP). Muitas dessas terapias são autólogas, o que significa que são provenientes de uma pessoa e depois devolvidas à mesma pessoa. Os volumes de produção destas terapias autólogas são muito pequenos, muitas vezes em mililitros. Os sistemas de automação existentes são projetados para produzir em escalas maiores, portanto o conceito aqui é miniaturizar as tecnologias de automação para funcionar em unidades ou instrumentos de bancada. Essas unidades de bancada podem então ser orquestradas em um trem de processos coordenado para fazer a terapia, com o processo sendo ampliado para acomodar mais trens de processos para mais pacientes individuais.

A chave para o sucesso desta estratégia estará na disposição do fornecedor de automação de reduzir sua tecnologia para oferecer os mesmos recursos comerciais de software e hardware prontos para uso para equipamentos de bancada. Isto será vital para limitar a quantidade de retrabalho necessário para a transferência de tecnologia do espaço de desenvolvimento de processos (PD) para a fabricação de cGMP para essas terapias avançadas. A colaboração com um fornecedor de automação que tenha a capacidade de reduzir a escala e operar com flexibilidade nesses diferentes conjuntos de equipamentos industriais e de laboratório para garantir a precisão e a segurança do paciente é crucial.

Do início à conclusão

As empresas farmacêuticas estão adotando ativamente tecnologias para aumentar a produtividade, a eficiência e o retorno do investimento e manter uma vantagem competitiva. Iniciativas como comissionamento virtual e orquestração de equipamentos OEM estão sendo adotadas para agilizar a introdução de novas capacidades e capacidades, bem como otimizar as operações das instalações para eventualmente alcançar uma instalação adaptável.

Utilizando o comissionamento virtual, as instalações podem ser projetadas, modeladas, projetadas e testadas antes do início do trabalho físico. Esta abordagem permite a otimização de vários aspectos, como layout, produtividade, rendimento, fluxo e eficiência energética. A orquestração de equipamentos OEM automatiza processos e padroniza interfaces, o que facilita o trabalho de criação de uma plataforma de automação unificada para uma instalação que acabará por levar a um tempo de lançamento no mercado mais rápido e a um custo total de propriedade mais baixo para o usuário final.

As empresas farmacêuticas que aproveitarem o poder das novas tecnologias estarão mais bem equipadas para otimizar os processos das instalações desde o início até a conclusão.

Conclusão

O comissionamento virtual está na vanguarda dos avanços tecnológicos em automação, oferecendo uma abordagem transformadora para indústrias que buscam integrar soluções de automação de forma mais eficaz. Ao aproveitar a tecnologia de simulação, o comissionamento virtual permite que as empresas projetem, testem e refinem sistemas de automação em um ambiente digital antes da implementação física. Este processo não só aumenta a eficiência e a segurança, mas também promove uma melhor colaboração da equipa e adaptabilidade às mudanças, garantindo uma compreensão abrangente das capacidades e limitações da solução.

A distinção entre comissionamento virtual e tradicional ressalta os avanços e eficiências obtidos por meio de simulações digitais. O comissionamento virtual minimiza a necessidade de atividades extensas no local, reduz os riscos associados aos testes físicos e acelera o processo de implantação, tornando-o uma estratégia fundamental para as indústrias que buscam adotar tecnologias de automação.

Com a crescente integração de ferramentas digitais na fabricação e a evolução contínua do software de simulação, o comissionamento virtual está prestes a se tornar um componente integral dos projetos de automação. Elimina barreiras à adoção da automação, mitigando riscos e reduzindo o tempo de inatividade, democratizando assim o acesso a tecnologias avançadas de produção.

À medida que as indústrias continuam a enfrentar os desafios da adoção de novas tecnologias, o papel do comissionamento virtual na facilitação de uma integração mais suave, segura e económica de soluções de automação não pode ser exagerado. É uma prova do poder da transformação digital na produção, oferecendo um vislumbre de um futuro onde os reinos virtuais e físicos convergem para otimizar os processos de produção e impulsionar a inovação.

Obrigado por Alex Owen-Hill e John Hatzis compartilharem a ideia.