Introdução

No cenário industrial acelerado de hoje, eficiência e precisão são primordiais. Controladores Lógicos Programáveis (PLCs) se tornaram a pedra angular da automação moderna, impulsionando a produtividade em vários setores. Mas o que exatamente é um sistema de controle PLC e como ele pode revolucionar suas operações? Este guia se aprofunda nas complexidades dos sistemas de controle PLC, o caso de máquinas de embalagem automáticas, respondendo a perguntas frequentes, destacando seus benefícios e oferecendo insights acionáveis para maximizar seu potencial.

Compreendendo os sistemas de controle PLC

O que é um sistema de controle PLC?

Um Controlador Lógico Programável (PLC) é um computador digital industrial projetado para gerenciar processos de fabricação ou dispositivos robóticos. Os PLCs monitoram entradas, tomam decisões com base na lógica programada e controlam saídas para automatizar processos. Eles são amplamente usados em indústrias como manufatura, automotiva, alimentos e bebidas e energia para tarefas que vão do controle simples de máquinas à automação complexa.

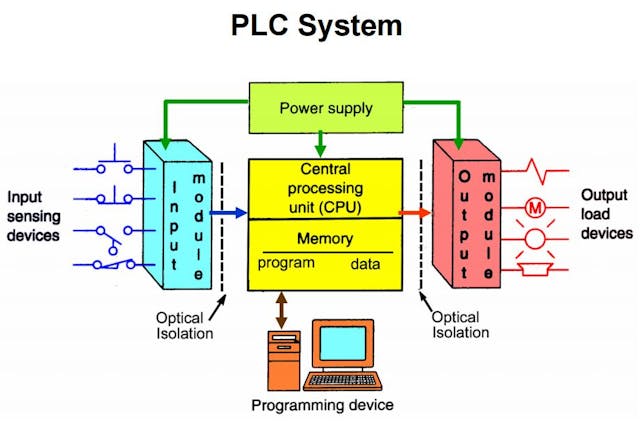

Como funciona um sistema de controle PLC?

Os PLCs operam recebendo sinais de entrada de sensores e dispositivos, processando esses sinais de acordo com uma lógica pré-programada e enviando comandos de saída para controlar máquinas e processos. O sistema é altamente personalizável, permitindo que os usuários programem o PLC para executar funções específicas com base em suas necessidades operacionais exclusivas.

Por que os sistemas de controle PLC são essenciais na automação?

Os sistemas de controle PLC oferecem confiabilidade, flexibilidade e escalabilidade incomparáveis, tornando-os essenciais na automação moderna. Eles podem lidar com uma ampla gama de tarefas, desde operações simples de comutação até controles de processo complexos, tudo isso garantindo desempenho consistente. A capacidade de modificar e expandir facilmente o sistema conforme os requisitos operacionais evoluem é uma vantagem significativa sobre os sistemas de controle tradicionais.

Benefícios da implementação de um sistema de controle PLC

1. Maior eficiência

PLCs simplificam as operações ao automatizar tarefas repetitivas, reduzindo erros humanos e minimizando o tempo de inatividade. Isso leva ao aumento da produtividade e à economia de custos.

2. Precisão aprimorada

Com controle preciso sobre os processos, os CLPs garantem qualidade e produção consistentes, cruciais para indústrias onde a precisão é essencial, como farmacêutica e eletrônica.

3. Flexibilidade e Escalabilidade

Os sistemas PLC podem ser facilmente reprogramados e dimensionados para acomodar as mudanças nas necessidades de produção, tornando-os um investimento à prova do futuro.

4. Desempenho robusto

Projetados para suportar ambientes industriais adversos, os PLCs são conhecidos por sua durabilidade e confiabilidade, garantindo operações ininterruptas.

5. Custo-efetividade

Embora o investimento inicial em um sistema PLC possa ser alto, a economia a longo prazo em mão de obra, manutenção e eficiência operacional o torna uma solução econômica.

Estudos de caso de máquinas de embalagem automática

Máquinas de embalagem automáticas foram amplamente adotadas em vários setores para melhorar a eficiência, precisão e produtividade. Aqui estão alguns estudos de caso mostrando os benefícios do uso de PLCs em máquinas de embalagem automáticas:

Embalagem automática de produtos em pó

Uma máquina de embalagem automática controlada por CLP foi desenvolvida para embalar produtos de vários tamanhos, reduzindo os custos totais do projeto.

A máquina usa sensores para detectar produtos em uma única linha e os embala com base no programa PLC. Os principais recursos incluem:

- Capacidade de manusear produtos de diferentes tamanhos

- Redução de custos de mão de obra e aumento de eficiência

- Precisão e consistência aprimoradas na embalagem

Embalagem automática de alimentos

Uma máquina automática de embalagem de alimentos foi projetada usando um CLP para aumentar a velocidade, precisão e eficácia do processo de embalagem.

O sistema inclui:

- Vibrador para sacudir objetos em um funil

- Célula de carga para medir o peso do objeto

- CLP para controlar todo o processo

- IHM para interação do usuário

Este sistema totalmente automatizado elimina a necessidade de trabalho manual, diminui o tempo de produção e aumenta a produção em comparação aos sistemas manuais tradicionais.

Embalagem automática de sacos plásticos

Um artigo de revisão examinou o processo e os princípios de embalagem, técnicas, métodos e tecnologias de ponta usados em máquinas automáticas de embalagem de sacos plásticos

Máquina de embalagem de sacoss automatizam a embalagem de produtos em bolsas plásticas, melhorando a eficiência e reduzindo os custos de mão de obra.

Separação e embalagem automática de metais

Um sistema baseado em CLP foi desenvolvido para separar objetos de metal automaticamente e embalá-los.

O sistema oferece alta precisão e flexibilidade, demonstrando a versatilidade dos PLCs na automação de processos complexos de embalagem. Esses estudos de caso destacam como os PLCs permitem o desenvolvimento de máquinas de embalagem automáticas eficientes, flexíveis e econômicas em vários setores.

Ao incorporar sensores, atuadores e algoritmos de controle avançados, os PLCs otimizam os processos de embalagem, reduzem erros e melhoram a produtividade geral.

Perguntas frequentes sobre sistemas de controle PLC

Quais indústrias se beneficiam mais dos sistemas de controle PLC?

Os CLPs são versáteis e podem ser usados em vários setores, incluindo:

- Fabricação: Para linhas de montagem, controles robóticos e sistemas de monitoramento.

- Automotivo: Gerenciar linhas de produção e garantir o controle de qualidade.

- Alimentos e bebidas: Para controle de processo, embalagem e garantia de qualidade.

- Energia: Para automatizar a geração de energia, distribuição e gerenciamento da rede.

Como um CLP se compara a um DCS (Sistema de Controle Distribuído)?

Embora tanto PLCs quanto DCS sejam usados em automação industrial, eles atendem a propósitos diferentes. PLCs são ideais para sistemas de controle discretos que exigem tempos de resposta rápidos, como linhas de montagem. DCS, por outro lado, é mais adequado para processos contínuos como produção química, onde o foco está no gerenciamento de operações complexas em grandes áreas.

Quais são os principais componentes de um sistema PLC?

Os PLCs consistem em vários componentes principais:

- Unidade de Processador (CPU): O cérebro do CLP, responsável por executar programas de controle e processar sinais de entrada.

- Unidade de memória: Armazena as instruções do programa e os dados dos dispositivos de entrada.

- Interface de entrada/saída: Facilita a comunicação entre o CLP e dispositivos externos, permitindo que ele receba dados de sensores e envie comandos para atuadores.

- Fonte de energia: Converte tensão CA em CC para alimentar o CLP.

- Interface de comunicações: Permite a troca de dados com outros PLCs ou sistemas através de redes.

Os CLPs podem ser projetados em duas configurações principais:

- CLPs modulares: Composto por vários módulos que podem ser personalizados para aplicações específicas, permitindo escalabilidade e flexibilidade.

- PLCs compactos: Todos os componentes são alojados em uma única unidade, adequada para aplicações menores.

Como programar um CLP?

Programar um PLC envolve usar software especializado para criar um diagrama de lógica de controle, geralmente em formato de lógica ladder. Essa lógica é então carregada para o PLC, onde ele executa as instruções programadas em tempo real. Algumas linguagens de programação comuns para PLCs incluem Lógica Ladder, Diagrama de Blocos Funcionais (FBD) e Texto Estruturado (ST).

Os sistemas PLC podem ser integrados à IoT?

Sim, os sistemas PLC modernos podem ser integrados com a Internet das Coisas (IoT) para permitir monitoramento e controle remotos, manutenção preditiva e tomada de decisão baseada em dados. Essa integração permite coleta e análise de dados em tempo real, aumentando a eficiência operacional geral.

Conclusão

Os sistemas de controle PLC revolucionaram a automação industrial, permitindo processos mais complexos e eficientes, ao mesmo tempo em que reduzem os custos operacionais. Seu design robusto e capacidades avançadas garantem que eles continuem sendo uma pedra angular no campo dos sistemas de controle industrial.