A inteligência artificial está transformando as linhas de produção modernas de maneiras que antes apenas imaginávamos. Este artigo explica como os sistemas de inspeção de IA otimizam os processos de embalagem, minimizando o desperdício. Se você se importa com eficiência de fabricação, segurança alimentar e soluções ecológicas, continue lendo. Os insights aqui podem ajudá-lo a adotar um futuro mais inteligente e verde.

Por que focar na inspeção de visão de IA para embalagens de bolsas?

A embalagem de bolsa é extremamente popular para lanches, líquidos, alimentos para animais de estimação e muitos outros produtos. Ela economiza espaço nas prateleiras, é fácil de abrir e oferece uma aparência atraente. Na minha experiência, usar Inspeção de visão de IA para embalagens de bolsas traz um novo nível de precisão. Câmeras automatizadas verificam cada bolsa em tempo real, ajudando a garantir que cada selo esteja firme e seguro. Se uma bolsa estiver subenchida ou apresentar um pequeno defeito, o sistema pode sinalizá-lo instantaneamente em um estação de rejeição e impedir que ele siga em frente.

Um termo importante a ter em mente é integridade do selo, significando a força e a qualidade do selo de uma embalagem. Os métodos tradicionais dependem de amostragem e verificações visuais por humanos, que podem ser lentas e propensas a erros. Os sistemas baseados em IA analisam microdetalhes que o olho nu pode perder, como tensão do filme ou pequenas rugas no plástico. Isso ajuda a garantir que os consumidores recebam a quantidade certa de produto, sem o risco de vazamentos ou contaminação.

“A qualidade nunca é um acidente; é sempre o resultado de um esforço inteligente.” — John Ruskin

Uma vez experimentei instalar um dispositivo de visão de IA em linha em uma linha de enchimento de bolsas. A diferença era gritante. A máquina rapidamente detectou defeitos antes mesmo da selagem final, o que economizou tempo e materiais.

Como a embalagem de IA revoluciona a manufatura?

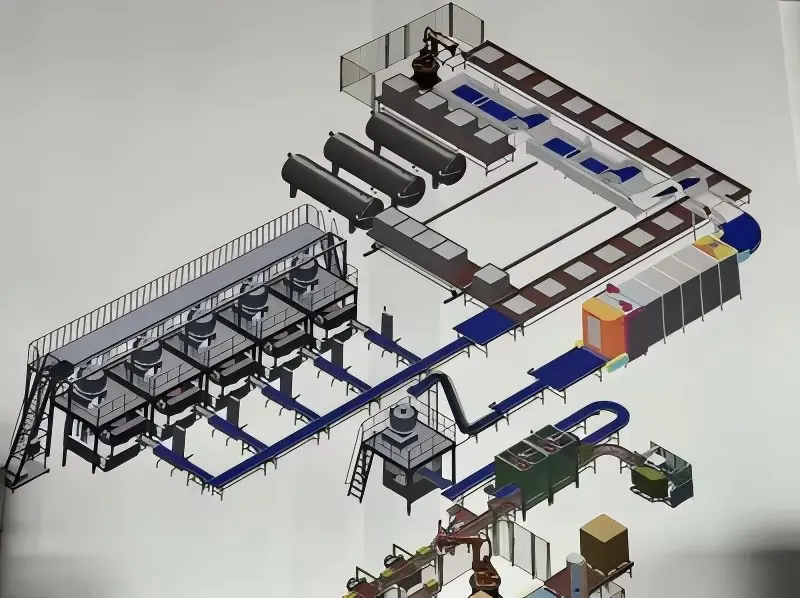

Embalagem de IA está mudando a forma como criamos, preenchemos e distribuímos produtos. As linhas de fabricação tradicionais dependem de sensores fixos que detectam se um objeto está presente, mas não muito mais. Em contraste, sensores avançados acionados por IA reconhecem padrões sutis em forma, cor ou tamanho. Esses sensores inteligentes desencadear ações corretivas em segundos.

| Critérios | Linhas de Embalagem Tradicionais | Linhas de embalagem orientadas por IA |

|---|---|---|

| Método de Inspeção | Verificações manuais ou básicas do sensor | Inspeção de visão com algoritmos de IA |

| Taxa de detecção de erros | Maior taxa de falhas esquecidas | Mais de 99% de precisão de detecção em muitos casos |

| Abordagem de Manutenção | Reativo (consertar após avaria) | Preditivo (consertar antes da falha) |

| Uso de materiais | Muitas vezes excessivo devido a controles menos precisos | Otimizado para redução de resíduos |

| Escalabilidade | Flexibilidade limitada; grandes atualizações necessárias | Adaptável e facilmente escalável por meio de atualizações de software |

| Conformidade | Depende de verificações manuais para regulamentações | Rastreamento automatizado de selos, etiquetagem e objetos estranhos |

| Coleta de dados | Registros mínimos ou manuais | Dados abrangentes em tempo real armazenado em formato digital |

Um exemplo é o sistema de alimentação contínua: o filme de embalagem é alimentado em uma linha sem parar, e a máquina escaneia o filme em busca de irregularidades como rasgos, desalinhamentos ou manchas de tinta. A IA pode até mesmo medir a precisão das cores em rótulos ou imagens de marcas, alertando os operadores se algo parecer estranho.

Este alto nível de inteligência da máquina também auxilia em redução de resíduos. Ao detectar defeitos precocemente, menos materiais são desperdiçados em embalagens defeituosas. Durante uma execução piloto, observei um corte de 25% em filme e plástico desperdiçados quando a triagem de IA estava em funcionamento. Os fabricantes que desejam atender às crescentes metas de sustentabilidade podem se beneficiar muito com essas melhorias.

Máquina de embalagem com controle de qualidade de IA

A Máquina de embalagem com controle de qualidade de IA geralmente vem com recursos essenciais:

- Reconhecimento de imagem em tempo real

Câmeras de alta velocidade registram cada passo, capturando centenas de imagens por minuto. Reconhecimento de imagem Os algoritmos então processam os dados, detectando distorções na forma ou na cor. - Algoritmos Adaptativos

Algoritmos de IA aprendem com cada novo ciclo de produção, ajustando parâmetros como tensão ou pressão. Essa natureza adaptável permite que o sistema responda rapidamente quando qualquer falha aparece. - Integração de Metadados

Máquinas modernas integram-se aos sistemas empresariais existentes, armazenando dados cruciais sobre números de lote, velocidades de produção e condições ambientais.

Das minhas próprias experiências práticas, a maior vantagem é a confiança que ele traz. O sistema manutenção preditiva O módulo envia alertas se algo estiver prestes a falhar, reduzindo o tempo de inatividade. Os operadores também podem rastrear estatísticas da linha de embalagem em tempo real, então é mais fácil planejar o uso de recursos ou cronogramas de turnos.

Lembro-me de um cenário em que uma fábrica de cereais de alto volume trocou sensores mecânicos por uma solução totalmente baseada em IA. O resultado foi menos devoluções de produtos dos centros de distribuição, além de um fluxo de produtos mais suave. Os operadores me disseram que parecia uma "atualização completa" em suas rotinas diárias.

Por que a conformidade com a segurança alimentar é importante

Conformidade com a segurança alimentar não é apenas uma exigência legal; é uma responsabilidade moral. Não importa se você administra uma pequena padaria ou uma grande fábrica de processamento de alimentos, garantir que cada produto seja seguro para consumo é essencial. Ferramentas de IA ajudam a monitorar a limpeza, a consistência do produto e a precisão do rótulo.

Embalagem de IA linhas frequentemente contêm verificações avançadas de higiene. Câmeras e sensores podem identificar contaminantes que entram furtivamente em áreas de embalagem. Este sistema também pode verificar a rotulagem correta em relação a alérgenos, informações nutricionais ou códigos de lote.

“Ao não se preparar, você está se preparando para o fracasso.” — Benjamin Franklin

Quando trabalhei pela primeira vez em uma fábrica, a varredura de contaminantes era feita principalmente por verificações aleatórias. Era fácil perder um lote contaminado, especialmente em grandes volumes. A tecnologia de IA minimiza esse risco, alertando a equipe no momento em que um objeto estranho incomum aparece em uma correia transportadora. estação de rejeição desvia automaticamente o item suspeito para análise posterior.

O conceito de embalagem antiestática

Embalagem antiestática é projetado para proteger componentes eletrônicos, produtos farmacêuticos sensíveis e até mesmo produtos alimentícios delicados contra danos eletrostáticos. A eletricidade estática, ou uma pequena carga elétrica, pode danificar microchips ou degradar certos produtos se não for controlada adequadamente. As linhas de embalagem orientadas por IA garantem que o antiestático a camada está intacta e efetivamente selada.

Em algumas instalações, a secura do ar ou o atrito de operações de alta velocidade podem causar um acúmulo de eletricidade estática. Uma máquina de embalagem inteligente pode medir a umidade e a temperatura enquanto verifica se os revestimentos de proteção permanecem intactos. Assim que percebe picos incomuns na carga elétrica, ela faz ajustes imediatos ou alerta o operador.

Observei máquinas que pulverizam automaticamente uma névoa fina ou ajustam ionizadores de ar em resposta a dados de Aprendizado de máquina análise. Isso ajuda a criar um ambiente seguro para produtos sensíveis à estática. Ao focar em uma solução especializada como essa, as plantas evitam recalls dispendiosos ou mau funcionamento de produtos no futuro.

Métodos para detectar defeitos de bolhas usando IA

Inspeção de defeitos de bolhas foca nas embalagens transparentes ou semitransparentes encontradas em produtos farmacêuticos, eletrônicos ou bens de consumo. As embalagens blister mantêm os itens individuais separados e protegidos da umidade. Se a blister for furada ou não for formada corretamente, o produto pode se degradar mais rápido ou se tornar perigoso se for um medicamento.

Inspeção de visão de IA para embalagens de bolsas também pode ser aplicado aqui. Você tem uma câmera escaneando cada cavidade da bolha para garantir que ela esteja totalmente formada e selada. Aprendizado de máquina aspecto envolve memorizar formas normais de bolhas e reconhecer até mesmo a menor deformação.

Existem duas estratégias principais de detecção:

- Perfil óptico:

Câmeras olham para a superfície, analisando pequenas covinhas ou bolhas de ar. Se o formato estiver errado em uma fração de milímetro, um alerta dispara. - Varredura infravermelha:

Algumas linhas avançadas incluem sensores infravermelhos que detectam vazamentos ou variações de espessura. Isso é especialmente útil se o material da bolha incluir múltiplas camadas.

Quando testei esses sistemas, percebi que eles lidam com grandes volumes sem problemas — milhares de blisters por hora. A análise é automática, economizando horas de verificação manual. Além disso, os dados de cada turno são realimentados no modelo de IA, melhorando a precisão da detecção ao longo do tempo.

Melhorando a eficiência com manutenção preditiva baseada em IA

Manutenção preditiva usa dados de máquina em tempo real para prever falhas de equipamento antes que elas aconteçam. Uma linha de embalagem tem muitas peças móveis: correias, engrenagens, motores, sensores. Com o tempo, o desgaste é normal. Em vez de esperar por um mau funcionamento óbvio, os sistemas de IA monitoram a temperatura, a vibração e outras pistas que podem sinalizar uma avaria futura.

Por exemplo, se os níveis de vibração em um motor excederem certos limites repetidamente, o sistema envia um alerta. O operador pode agendar uma verificação ou substituição, evitando uma parada repentina durante os horários de pico. Essa abordagem não só economiza dinheiro, mas também mantém todo o pipeline de produção mais confiável.

Eu vi pisos de embalagem adotarem esse método para reduzir o tempo de inatividade não planejado em mais de 40%. Eles costumavam consertar as coisas depois que quebravam. Agora, eles as consertam antes que se tornem um problema maior. Essa mudança é uma grande parte do sustentabilidade movimento também. Cuidados preventivos geralmente levam a menor uso de energia e menos desperdício de recursos.

Melhorando a eficiência com manutenção preditiva baseada em IA

Manutenção preditiva usa dados de máquina em tempo real para prever falhas de equipamento antes que elas aconteçam. Uma linha de embalagem tem muitas peças móveis: correias, engrenagens, motores, sensores. Com o tempo, o desgaste é normal. Em vez de esperar por um mau funcionamento óbvio, os sistemas de IA monitoram a temperatura, a vibração e outras pistas que podem sinalizar uma avaria futura.

Por exemplo, se os níveis de vibração em um motor excederem certos limites repetidamente, o sistema envia um alerta. O operador pode agendar uma verificação ou substituição, evitando uma parada repentina durante os horários de pico. Essa abordagem não só economiza dinheiro, mas também mantém todo o pipeline de produção mais confiável.

Eu vi pisos de embalagem adotarem esse método para reduzir o tempo de inatividade não planejado em mais de 40%. Eles costumavam consertar as coisas depois que quebravam. Agora, eles as consertam antes que se tornem um problema maior. Essa mudança é uma grande parte do sustentabilidade movimento também. Cuidados preventivos geralmente levam a menor uso de energia e menos desperdício de recursos.

Melhores práticas para integração perfeita de IA

Introduzir inteligência artificial em uma linha de produção pode parecer complicado. Na verdade, é mais simples do que a maioria das pessoas pensa se você seguir as melhores práticas:

- Projetos Piloto:

Comece com uma pequena seção da linha. Talvez concentre-se apenas em embalagem antiestática ou verificações de rótulos. Avalie o desempenho, colete dados e use-os para ajustar o modelo de IA. - Treinamento de funcionários:

Alguns trabalhadores podem se preocupar com novas tecnologias. Mostre a eles como elas tornam suas tarefas mais fáceis, não redundantes. Quando supervisionei uma nova implementação de IA, os funcionários gostaram do fluxo de trabalho mais tranquilo e da solução de problemas mais simples. - Segurança e conformidade de dados:

Armazenar dados de produção é ótimo, mas mantenha-os seguros. Certifique-se de seguir os regulamentos locais de privacidade se alguma informação pessoal estiver envolvida. - Feedback contínuo:

Deixe o sistema de IA aprender com os erros. Se ele sinalizar muitos itens para rejeição, ajuste os níveis de limite ou rotule os dados com mais precisão.

Estas etapas, combinadas com uma comunicação aberta, podem fazer a transição de sensores mecânicos para sensores baseados em IA inspeção em linha uma brisa. Eu guiei algumas linhas por essa mudança, e cada vez, o moral geral melhorou quando as pessoas viram os benefícios tangíveis.

Desafios comuns e soluções práticas

Nenhum sistema é perfeito. Linhas de embalagem orientadas por IA ocasionalmente enfrentam problemas. Conhecer esses desafios pode ajudar você a lidar com eles imediatamente.

1. Sobrecarga de dados

Coletar milhões de pontos de dados por hora é maravilhoso, mas pode sobrecarregar uma equipe despreparada. A solução? Use painéis fáceis de usar e limite as métricas àquelas que são acionáveis. Destile big data em insights diários ou semanais para uma tomada de decisão mais simples.

2. Custos iniciais

Sim, novos equipamentos e treinamento de IA podem ser caros. No entanto, o retorno do investimento por meio redução de resíduos, melhorar conformidade com a segurança alimentar, e menos recalls geralmente equilibram a balança. Converse com fornecedores sobre financiamento ou abordagens em fases. Implemente a IA em etapas em vez de fazer uma revisão completa.

3. Compatibilidade de equipamentos

Às vezes, máquinas mais antigas não têm sensores ou saídas digitais para integrar com IA. Nem sempre é necessário comprar linhas novas. Retrofits, ou atualizações parciais, podem ajudar você a mesclar sistemas antigos com novas tecnologias. Certa vez, reformamos uma linha de 10 anos adicionando sensores de câmera e um pequeno computador para processamento de dados.

4. Manutenção contínua

Até mesmo o equipamento mais inteligente precisa de cuidado. Desempenhe manutenção preditiva verificações, mantenha suas câmeras limpas e atualize o software regularmente. Recalibre os sensores em um cronograma definido para garantir que suas leituras permaneçam precisas.

Eu ajudei pessoalmente a atualizar linhas mais antigas. A maior lição é que pequenas mudanças podem produzir grandes melhorias. Atualizar câmeras, por exemplo, ou adicionar uma camada de software avançada geralmente produz um grande salto na consistência da embalagem.