Resumo: A máquina de embalagem retrátil totalmente automática é um dispositivo altamente automatizado e amplamente utilizado em indústrias como farmacêutica, alimentícia e de bebidas e química doméstica. A embalagem retrátil pode reduzir significativamente o uso de materiais e os custos de mão de obra associados à embalagem em caixa, tornando-a economicamente significativa e essencial para o diagnóstico de falhas.

Palavras-chave: máquina de embalagem automática, princípio de funcionamento, diagnóstico de falhas

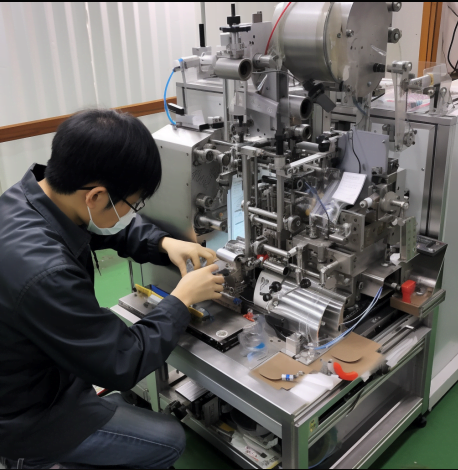

A automação na indústria de embalagens está mudando a forma como os processos de embalagem são realizados, incluindo a movimentação de recipientes de embalagens e o processamento de materiais de embalagem. O projeto e a instalação de sistemas de controle automatizado de embalagem desempenham um papel significativo na melhoria da qualidade do produto e na eficiência da produção, eliminando erros de processamento e reduzindo a intensidade do trabalho. A máquina de embalagem retrátil totalmente automática é um dispositivo altamente automatizado que implementa um sistema de embalagem de controle automático, o que melhora muito a eficiência da produção e a qualidade do produto. É particularmente importante em indústrias como alimentos, bebidas, produtos farmacêuticos, eletrônicos, etc. As embalagens de filme retrátil podem reduzir significativamente o uso de materiais e os custos de mão de obra associados à embalagem em caixa, tornando-a economicamente significativa.

Principais componentes e princípios de funcionamento da máquina de embalagem

Uma solução estrutural automatizada completa consiste em vários componentes, incluindo manipuladores de braço final, dispositivos de manuseio de materiais e sistemas de identificação e verificação. Os princípios de funcionamento são os seguintes:

Manipuladores de braço final

São dispositivos conectados à extremidade de um braço mecânico que se movem de uma posição para outra. Os manipuladores de braço final são usados para agarrar o produto, movimento direcional e detectar parâmetros de desempenho. Eles podem ser estruturados como ventosas de tipo único, ventosas de tipo série ou um arranjo de garras de fixação. Em aplicações de embalagens, os manipuladores de braço final são geralmente projetados para usar ventosas, garras de fixação ou uma combinação de ambos.

Dispositivos de manuseio de materiais

Dispositivos de manuseio e transporte de materiais são tipos de equipamentos necessários para o transporte, armazenamento e controle de produtos durante os processos de transmissão e fabricação. Eles incluem transportadores elétricos, guindastes monotrilho, veículos guiados automaticamente e braços mecânicos. Um sistema típico de manuseio de materiais inclui uma correia transportadora de entrada, máquinas de etiquetagem, leitores de código de barras, dispositivos automáticos e transportadores de saída. Uma interface gráfica fácil de usar fornece uma plataforma facilmente operável para representar o empilhamento de paletes. Dependendo do número de unidades de produção controladas, o braço mecânico agarra, movimenta e coloca (empilha) cada recipiente de embalagem (caixa, engradado, tambor, lata, etc.) na posição correta do palete. Os fatores a serem considerados durante o manuseio e transporte de materiais no processo de embalagem incluem formato do produto, peso e propriedades do material, velocidade de transporte, distância e direção, nível de controle necessário ao conectar a outros dispositivos e flexibilidade para reforma de componentes, se necessário.

Sistemas de identificação e verificação

A capacidade de identificar, verificar e rastrear produtos com precisão tornou-se uma parte essencial de todo o sistema de embalagem. Os métodos de identificação podem usar códigos de barras tradicionais ou sensores de radiofrequência (RF), que podem rastrear paletes ou produtos individuais. Uma capacidade típica de detecção visual de código de barras pode confirmar que cada código de barras corresponde a cada produto. Portanto, leitores de código de barras e sistemas de reconhecimento de vídeo registram e verificam os rótulos dos produtos para garantir a identificação completa. A impressão e verificação de códigos de barras online também são necessárias. A tecnologia de visão, que fornece meios eficazes e confiáveis para garantir a qualidade do produto, pode ser usada em vários cenários de embalagem, como inspeção e orientação de produto, nível e contagem de preenchimento, etiquetagem óptica, reconhecimento de texto, verificação de cópia de etiqueta, gravação de etiqueta e texto geral. e verificação gráfica (fora da linha de produção). Os sistemas de código de barras identificam produtos com base no tipo de produto, data e códigos de área e nomes de fabricantes durante processos de pré-impressão ou impressão em linha.

Diagnóstico e solução de problemas comuns de falhas

Quebra de materiais

Esta falha geralmente é causada por juntas de materiais de embalagem, rebarbas excessivas, circuitos de motor de alimentação de papel defeituosos ou contatos de circuito deficientes com o interruptor de proximidade de alimentação de papel.

Solução de problemas:

(1) Remova os materiais de embalagem defeituosos.

(2) Verifique o circuito do motor de fornecimento de papel.

(3) Substitua o interruptor de proximidade.

Vedação inadequada do saco

Essa falha geralmente é causada por camadas internas irregulares de materiais de embalagem, pressão de vedação irregular ou baixa temperatura de vedação.

Solução de problemas:

(1) Remova os materiais de embalagem defeituosos.

(2) Ajuste a pressão de vedação.

(3) Aumente a temperatura de selagem a quente.

Caminho de vedação incorreto

Esta falha geralmente é causada pelo posicionamento incorreto do selador térmico.

Solução de problemas: Reajuste a posição do selador térmico.

Posição incorreta de corte do saco ou grande desvio da marca colorida

Causa: Posicionamento incorreto da chave fotoelétrica (sensor).

Solução de problemas: Reajuste a posição da chave fotoelétrica (sensor).

Alinhamento descontrolado de marcas coloridas e rastreamento fotoelétrico

Esta falha é frequentemente causada por juntas de material de embalagem com costuras ou bordas ásperas, objetos estranhos no dispositivo de formação causando desalinhamento do papel, material de embalagem saliente da placa guia do interruptor fotoelétrico, desalinhamento do ponto de luz do interruptor fotoelétrico com a marca colorida, má sensibilidade da chave fotoelétrica e uso incorreto dos ajustes de brilho e escuridão.

Solução de problemas:

(1) Remova os materiais de embalagem defeituosos.

(2) Limpe o dispositivo formador para garantir um movimento suave do papel.

(3) Insira o material de embalagem na placa guia.

(4) Ajuste a posição esquerda e direita da placa guia para alinhar o ponto de luz com a marca colorida.

(5) Substitua a chave fotoelétrica e selecione o ajuste apropriado de brilho e escuridão.

Grande desvio no comprimento do saco quando o rastreamento da marca colorida não é realizado (ou seja, quando o interruptor fotoelétrico é desligado)

Esta falha é frequentemente causada por configurações inadequadas de comprimento do saco, padrões de rodas desgastados resultando em atrito reduzido e pressão insuficiente nas rodas.

Solução de problemas:

(1) Aumente a configuração do comprimento do saco para que o comprimento real do saco seja igual ou ligeiramente maior que o comprimento padrão da marca colorida.

(2) Substitua as rodas.

(3) Aumente a pressão nas rodas.

Corte incompleto do saco ou corte parcial resultando em sacos conectados

Esta falha é frequentemente causada por pressão insuficiente entre as duas lâminas de corte ou bordas cegas da lâmina.

Solução de problemas:

(1) Ajuste a pressão entre as lâminas de corte.

(2) Afie ou substitua as lâminas de corte.

O motor de fornecimento de papel não gira ou continua girando

Essa falha geralmente é causada pelo travamento da alavanca de controle de suprimento de papel, danos ao interruptor de proximidade do suprimento de papel, capacitor de inicialização danificado ou fusível queimado.

Solução de problemas:

(1) Resolva o problema que está causando o congestionamento.

(2) Substitua o interruptor de proximidade do fornecimento de papel.

(3) Substitua o capacitor de inicialização.

(4) Substitua o fusível.

O selador térmico não aquece ou o controle de temperatura é perdido

Essa falha geralmente é causada por elementos de aquecimento danificados, mau funcionamento do circuito, fusíveis queimados, mau funcionamento dos controladores de temperatura ou circuitos abertos no termopar.

Solução de problemas:

(1) Substitua os elementos de aquecimento.

(2) Verifique o circuito.

(3) Substitua o fusível.

(4) Substitua o controlador de temperatura.

(5) Substitua o termopar.

Falha ao puxar o saco (motor de puxar o saco não funciona)

Esta falha é frequentemente causada por mau funcionamento do circuito, danos ao interruptor de proximidade que puxa o saco, falhas no controlador da máquina de embalagem automática ou mau funcionamento do driver no motor de passo.

Solução de problemas:

(1) Verifique o circuito e elimine quaisquer falhas.

(2) Substitua o interruptor de proximidade para puxar o saco.

(3) Substitua o controlador da máquina de embalagem automática.

(4) Substitua o driver do motor de passo.

Conclusão

Para solucionar rapidamente falhas em uma máquina de embalagem automática, é essencial não apenas compreender sua estrutura e princípios de funcionamento, mas também identificar as causas raízes das falhas e dominar um conjunto de métodos de solução de problemas. Isso garante adaptabilidade a diversas situações e permite uma resolução eficiente de falhas. Não hesite em Contate-nos se você não consegue lidar com

Lintyco é pioneira e líder em máquinas de enchimento automatizadas e sistemas de embalagem ponta a ponta. As soluções inovadoras de embalagens da Lintyco para aplicações alimentícias, farmacêuticas e outras são complementadas por soluções avançadas para embalagem secundária, embalagem e encadernação, embalagens a granel e muito mais. Se você está procurando uma máquina nova ou uma linha completa, ou se deseja apenas atualizar sua máquina de embalagem atual, fale com a Lintyco. Como especialistas do setor com mais de três décadas de experiência comprovada, a Lintyco fornecerá a solução ideal apoiada por excelente consultoria e suporte.