Вам когда-нибудь хотелось опробовать новое решение для автоматизации перед его покупкой? В этом заключается идея виртуального ввода в эксплуатацию… и это может быть будущее автоматизации.

При виртуальном вводе в эксплуатацию вы создаете виртуальную модель своих идеальных решений по автоматизации. Вы можете протестировать эти решения, настроить их и посмотреть, как технология автоматизации будет работать с вашим конкретным процессом.

Ввод в эксплуатацию любого решения по автоматизации может оказаться сложным и трудоемким процессом. При виртуальном вводе в эксплуатацию вы можете использовать технологию роботизированного моделирования, чтобы сократить как сложность, так и время. Это позволяет избежать ненужных простоев, поскольку вам не нужно отключать существующие машины для тестирования решения по автоматизации.

Вполне вероятно, что виртуальный ввод в эксплуатацию с этого момента останется ключевым шагом в процессе автоматизации. Если вы ищете способ оптимизировать процесс развертывания, этот вариант может быть ответом.

Что такое виртуальный ввод в эксплуатацию?

Виртуальный ввод в эксплуатацию — это использование технологии моделирования для проектирования, установки и тестирования решений автоматизации перед развертыванием физического оборудования в производственной среде. Например, программное обеспечение для моделирования роботов может оптимизировать развертывание робота без ненужных простоев.

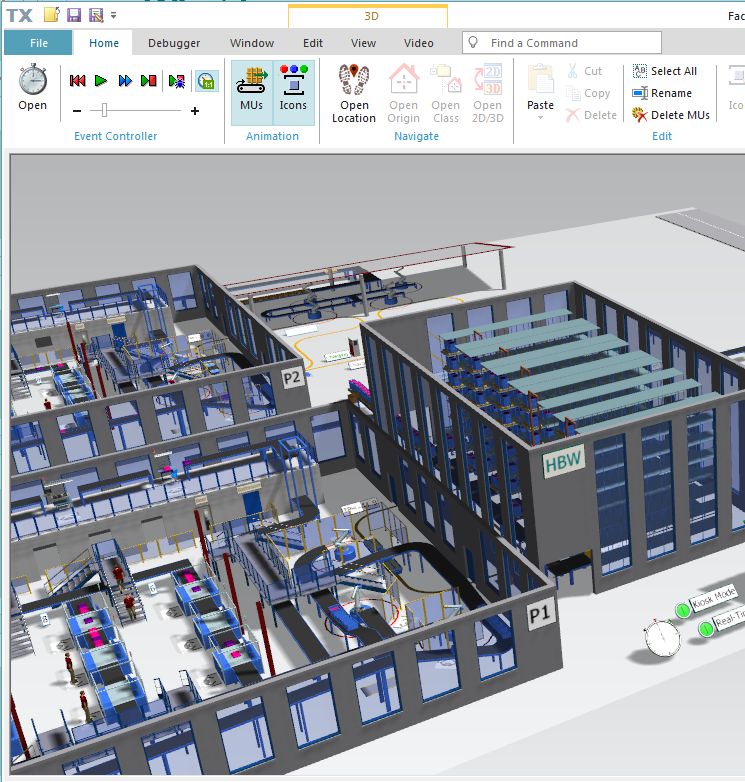

В центре любого проекта виртуального ввода в эксплуатацию находится программное обеспечение для моделирования. Это программное обеспечение будет включать виртуальные модели любой технологии автоматизации, которая может использоваться, а также алгоритмы и функции для тестирования работы вашей системы.

С помощью роботизированных решений вы можете использовать одно и то же программное обеспечение для моделирования для программирования физического робота. RoboDK включает в себя функции моделирования и автономного программирования. После завершения тестирования развертывания в симуляторе вы можете подключить своего физического робота и загрузить программу непосредственно на роботизированное оборудование.

Разница между виртуальным и традиционным вводом в эксплуатацию

Действительно ли виртуальный ввод в эксплуатацию сильно отличается от традиционного?

Между этими двумя подходами к вводу в эксплуатацию проекта автоматизации есть несколько ключевых различий.

Традиционный ввод в эксплуатацию обычно происходит на месте, в том физическом месте, где вы будете развертывать решение по автоматизации, например, в производственном цеху. Вы приносите с собой различные физические инструменты и испытательное оборудование для ручного устранения неполадок. Это означает, что вам, возможно, придется остановить некоторые или все существующие производственные процессы на время проекта ввода в эксплуатацию, что может оказаться дорогостоящим.

При виртуальном вводе в эксплуатацию вы выполняете большую часть развертывания удаленно, приезжая на объект только в самом конце.

Кроме того, традиционный процесс ввода в эксплуатацию часто занимает больше времени и требует привлечения более крупной команды для внедрения на месте. При виртуальном вводе в эксплуатацию небольшая команда или даже один человек может выполнить большую часть развертывания удаленно.

Как работает виртуальный ввод в эксплуатацию?

Основная идея заключается в создании симуляции или цифрового двойника вашего решения по автоматизации. Это виртуальная модель, показывающая, как машина (или машины) будет работать в вашем процессе.

Вы используете эту виртуальную модель для тестирования различных сценариев, чтобы увидеть, как это повлияет на решение по автоматизации. Это поможет вам оптимизировать решение до того, как вы перенесете его в физическую среду.

Виртуальный ввод в эксплуатацию с помощью симулятора робота включает в себя:

- Создание или импорт виртуальных моделей соответствующих частей вашей производственной линии.

- Загрузка моделей вашего робота из Библиотеки роботов вместе с любым другим оборудованием.

- Создание программы робота для вашего конкретного применения.

- Оптимизация различных аспектов вашего роботизированного решения перед его развертыванием на заводе.

Подойдя к вводу в эксплуатацию таким образом, вы сможете протестировать свое решение в контролируемой, безопасной среде.

5 уникальных преимуществ виртуального ввода в эксплуатацию

Вот 5 уникальных преимуществ виртуального ввода в эксплуатацию:

1. Эффективное развертывание

Поскольку виртуальный ввод в эксплуатацию значительно сокращает потребность в трудоемких действиях на месте, он повышает операционную эффективность вашего развертывания. Это поможет вам избежать дорогостоящих простоев и сделает ваш процесс в целом более эффективным.

2. Более безопасная автоматизация

Моделируя свой проект автоматизации в виртуальной среде, вы можете безопасно и контролируемо протестировать потенциальные опасности. Это поможет вам избежать несчастных случаев и травм, которые могут возникнуть при традиционном процессе физического ввода в эксплуатацию. Это также позволяет вам тестировать опасные предельные случаи, которые невозможно проверить с помощью физического оборудования.

3. Улучшенное командное общение

Симулятор может предоставить всем членам вашей команды общую платформу для просмотра, понимания и предложения изменений в вашем решении по автоматизации. Это может помочь улучшить общение и избежать потенциальных недоразумений. Благодаря RoboDK for Web вашим коллегам даже не потребуется устанавливать программное обеспечение для просмотра моделирования.

4. Гибкость к изменениям

Одним из существенных преимуществ виртуального ввода в эксплуатацию является возможность легкого внесения изменений или корректировок в производственный процесс. Вы можете быстро протестировать новые идеи в симуляторе, зная, что не нарушаете производство.

5. Лучшее понимание решения

Наконец, разработка решения по автоматизации в симуляторе позволит вам лучше понять, как оно работает. «Играя» с технологией в виртуальной среде, вы быстро получите практическое представление о ее возможностях и ограничениях. Это поможет вам лучше использовать технологии в реальном мире.

Изменит ли виртуальный ввод в эксплуатацию автоматизацию?

Учитывая постоянно растущую популярность цифровых инструментов, вполне вероятно, что виртуальный ввод в эксплуатацию сохранится.

Виртуальный ввод в эксплуатацию помогает преодолеть входные барьеры на пути к автоматизации, которые ограничивают внедрение роботов для многих производителей. Это позволит любому быстро и эффективно внедрить технологии автоматизации в свои производственные процессы, одновременно снижая риски, связанные с ненужными простоями.

Когда вы развертываете свою роботизированную технологию с помощью виртуального ввода в эксплуатацию, вы увеличиваете свои шансы на успех проекта автоматизации. Это делает робототехнику менее рискованным решением и более ценным.

Технологические тенденции в проектировании и проектировании фармацевтических объектов

Фармацевтическое производство постоянно развивается в ногу с развитием технологий, поскольку компании стремятся снизить затраты, полностью оптимизировать ресурсы и оптимизировать операции. Это распространяется на проектирование и проектирование объектов. В этой статье исследуются несколько новых технологических тенденций, связанных с проектированием и проектированием объектов, которые приносят значительную пользу фармацевтическим компаниям.

Виртуальный ввод в эксплуатацию

Строительство и ввод в эксплуатацию новых фармацевтических объектов требуют много времени и средств. ФРМА По оценкам, строительство нового объекта может стоить до 1 трлн 4 трлн 2 млрд, а его завершение займет от 5 до 10 лет. Учитывая это, крайне важно, чтобы каждый этап процесса ввода в эксплуатацию и строительства выполнялся плавно, эффективно и с минимальными затратами, чтобы операции не прерывались и обеспечивали как можно более быструю окупаемость инвестиций.

Часто значительная часть этих затрат с точки зрения времени и капитала приходится непосредственно на ввод в эксплуатацию объектов, линий и оборудования. Изменения или задержки на поздней стадии проектирования, требований и конфигураций объекта или оборудования должны быть сведены к минимуму или, в идеале, полностью исключены, чтобы снизить общую стоимость ввода объекта в эксплуатацию. Чтобы решить эту проблему, фармацевтические производители могут обратиться к виртуальному вводу в эксплуатацию — подходу, который сочетает в себе традиционную и виртуальную разработку и тестирование с использованием эмуляции. В отличие от физического ввода в эксплуатацию, виртуальный ввод в эксплуатацию может начаться задолго до того, как будет приобретено или изготовлено какое-либо оборудование. Такой подход позволяет сэкономить до 40% времени ввода в эксплуатацию по сравнению с традиционным вводом в эксплуатацию, снижая риск и неопределенность, обеспечивая повышенную безопасность и гибкость, а также снижая затраты на изменения в конструкции.

Моделирование, эмуляция и цифровые двойники

Цифровой двойник — это виртуальное представление реального физического объекта, системы или процесса, синхронизированное с физическим объектом. Цифровой двойник и наблюдаемый производственный элемент (OME) обычно синхронизируются посредством передачи данных датчиков от физического объекта к цифровому двойнику. Цифровые двойники могут быть созданы на основе моделирования или эмуляции, но должны иметь синхронизацию с OME. Частота и точность синхронизированных эмуляций/симуляций должны соответствовать задаче, для выполнения которой они предназначены.

Цифровые двойники могут быть созданы на основе нескольких различных коммерческих пакетов программного обеспечения или пакетов программного обеспечения с открытым исходным кодом, но всегда включают в себя физический элемент, механизм синхронизации и используемый пакет программного обеспечения, который запускает модель/виртуальное представление (обычно полученное из программного обеспечения CAE/мультифизики). Создание цифрового двойника требует, чтобы элементы, представляющие интерес для OME, были точно воспроизведены в виртуальном представлении. Для производственного оборудования это обычно включает в себя определение технологических или мехатронных систем, включая двигатели, приводы, контрольно-измерительные приборы, подключенные к системе автоматизации, на которой работает специальное программное обеспечение.

Ценность внедрения цифровых двойников на производственном оборудовании заключается в возможности оценить состояние физической системы за пределами того, что можно непосредственно наблюдать. Типичные применения этого включают мягкое обнаружение, адаптивное исправление ошибок, управление с прогнозированием модели и профилактическое обслуживание. Производственное оборудование может вписаться в более крупный цифровой двойник всего производственного процесса для поддержки своевременного производства, ориентированного на спрос.

В приложениях виртуального ввода в эксплуатацию цифровой двойник может быть невозможен, поскольку физическое оборудование может отсутствовать. Вместо этого модель производственного оборудования развертывается вместе с системой управления, что позволяет разрабатывать их совместно. Система управления считает модель производственного оборудования эмуляцией, поскольку система управления может естественным образом взаимодействовать с моделью посредством вывода команд и обратной связи о состоянии (так называемое «аппаратное обеспечение в цикле»). Чтобы этот метод был успешным, модель производственного оборудования должна точно отражать конкретное поведение физической системы.

Виртуальный ввод в эксплуатацию на основе эмуляции приводит к значительному снижению рисков проекта с точки зрения предотвращения ошибок и соблюдения сроков проекта. Поскольку сценарии и выбор конструкции можно тщательно протестировать без физического оборудования, инженеры могут тестировать и проверять различные элементы системы, включая программные модули для конкретных приложений, конфигурацию рецептов, режимы отказа и восстановление, а также эффективность пользовательского интерфейса, не завися от запланированного испытательного оборудования или не находясь в сети. сайт. В результате проекты, в которых используется виртуальный ввод в эксплуатацию, часто развертываются с меньшими затратами времени на личный ввод в эксплуатацию и, как правило, более безопасны для людей и имущества.

После ввода оборудования в эксплуатацию и его проверки эмуляция виртуального ввода в эксплуатацию может продолжать использоваться в качестве цифрового двойника, синхронизированного с физическим оборудованием. Поскольку модель уже построена, она сразу же становится полезной как идеализированное представление физической системы. Инженеры могут использовать этого цифрового двойника для оптимизации проектирования объектов, проектирования систем, работы производственных линий, требований к установкам и оборудованию, а также других элементов.

Инфраструктура как код

С точки зрения конвергенции ИТ/ОТ виртуальный ввод в эксплуатацию позволяет использовать гибкие ИТ-концепции для разработки таких процессов, как инфраструктура как код, в пространстве ОТ, при этом цель состоит в том, чтобы перейти к автоматизации разработки кода и конфигурации инфраструктуры.

Внедрение этих ИТ-концепций фундаментально изменит рабочие процессы OT-инженеров. Вместо создания систем и кода с нуля, как это было в случае с устаревшими распределенными системами управления (DCS), этот процесс будет больше похож на гибкую разработку программного обеспечения, при этом инженеры будут больше концентрироваться на обслуживании автоматизированных программных систем, чем на разработке приложений. код и инфраструктура. Для конечных пользователей это может означать, что сложные задачи по установке, настройке и исправлению инфраструктуры систем управления станут автоматизированным рабочим процессом. Для производителей машин это может привести к созданию системы обработки заказов, которая отправляет конфигурацию для динамического построения инфраструктуры автоматизации и кода приложения по заказу на основе опций, выбранных клиентом, без участия инженера.

Оркестровка OEM-оборудования

OEM-оборудование формирует основу современных модульных фармацевтических производств, обеспечивая гибкость выбора и комбинирования лучших решений по оборудованию для конкретных процессов. Ввод в эксплуатацию и проверка OEM-оборудования, как правило, являются более быстрым процессом, поскольку производители получают предварительно собранные, специально запрограммированные устройства. Более того, OEM-производители обычно поставляют оборудование в состоянии, готовом к валидации, что упрощает аттестацию оборудования для использования на объектах CGMP. Нет необходимости полагаться на внутренние ресурсы или третьи стороны при создании оборудования и разработке кода приложения. Однако проблемы могут возникнуть из-за различных стандартов подключения и интерфейсов у разных поставщиков оборудования, что затрудняет интеграцию нескольких единиц оборудования в единую систему управления. Именно здесь в игру вступает оркестровка OEM-оборудования.

Необходимость в стратегии оркестровки

Без стратегического подхода и четких спецификаций использование OEM-оборудования приводит к фрагментации участков автоматизации. Отсутствие стратегии обычно связано с задержкой сотрудничества с поставщиками оборудования со стороны конечного пользователя. Когда автоматизация не рассматривается в первоначальном процессе закупки оборудования, инженерам часто сложно интегрировать оборудование или полагаться на инжиниринговые фирмы, которые справятся с интеграцией. Этот поздний этап сборки оборудования в качестве запоздалой мысли может в лучшем случае привести к ограничению возможностей интерфейса внутри предприятия. В худшем случае, весь процесс может иметь неприятные последствия, поскольку будет отнимать много времени и стоит дорого, если не будет повышения цифровой зрелости.

Чтобы решить эти проблемы, фармацевтические производители могут принять целостный план координации OEM-оборудования, чтобы автоматизировать и координировать различные компоненты для бесперебойной совместной работы на ранних стадиях спецификации предприятия и проектирования. Наличие комплексных стандартов, установленных до приобретения любого оборудования, позволяет конечному пользователю работать совместно с поставщиками оборудования, давая OEM-производителям возможность дифференцироваться в том, как их оборудование может вписаться в единую платформу автоматизации. Для конечного пользователя это упрощает перекрестное обучение и стандартизирует интерфейсы, системы оповещения, диагностику и управление рецептами. Это снижает затраты, оптимизирует операции и приводит к более быстрому строительству, вводу в эксплуатацию и аттестации объекта.

Использование стандартизированных интерфейсов

Конечным пользователям требуется OEM-оборудование, которое имеет возможность «подключи и работай» для интеграции с любой распределенной системой управления (DCS) или системой диспетчерского управления и сбора данных (SCADA). Эта возможность «подключи и работай» стандартизирует основные службы автоматизации, такие как интерфейсы оборудования и управление рецептами, экраны пользовательского интерфейса, контрольные журналы и управление сигнализациями для разнородного оборудования. Стандарт «подключи и производи» систематически соединяет все эти элементы и координирует их с помощью стандартизированных интерфейсов, таких как пакет типов модулей NAMUR (MTP), и современных протоколов, таких как унифицированная архитектура OPC (OPCUA). Интеграция всех этих разрозненных платформ обеспечивает согласованность, экономит время и усилия на интеграцию и делает технологию «подключи и работай» реальной технологией для объектов будущего.

Эти технологии следует рассматривать как дополнение к целостной стратегии координации OEM-производителей, а не как замену всей проделанной работы сотрудничеством между организациями и подробными спецификациями. Не существует волшебной кнопки, позволяющей беспрепятственно интегрировать оборудование для предоставления общих наборов услуг, а конструктивные отношения конечного пользователя с поставщиками оборудования и технологий играют большую роль в эффективной стратегии оркестровки OEM. Подумайте об этой ситуации: завод, построенный полностью с использованием оборудования «черного ящика» со стандартизированным интерфейсом, может быть быстро интегрируем, но для конечного пользователя будет сложно и дорого поддерживать долгосрочную поддержку из-за управления многочисленными контрактами на поддержку, разрозненных запасных частей и отсутствия согласованности или даже доступа к прикладному программному обеспечению на OEM-оборудовании.

Множество преимуществ

Проще говоря, оркестровка OEM-оборудования облегчает работу по созданию единой платформы автоматизации объекта. В конечном итоге это приводит к ускорению вывода продукта на рынок и снижению совокупной стоимости владения для конечного пользователя. Эффективная оркестрация позволяет интегрировать различные OEM-компоненты таким образом, чтобы обеспечить простую настройку и масштабируемость, добавление нового оборудования в существующие системы и плавную интеграцию будущих обновлений и расширений. Время простоя и среднее время ремонта (MTTR) сокращаются за счет упрощения поиска и устранения неисправностей и технического обслуживания.

Лекарственные средства передовой терапии

Еще одна новая тенденция, связанная с проектированием объектов, — это изменение промышленной автоматизации, чтобы она вписалась в пространство передовых терапевтических лекарственных средств (ATMP). Многие из этих методов лечения являются аутологичными, то есть они исходят от человека, а затем передаются обратно тому же человеку. Объемы производства этих аутологичных препаратов очень малы, часто исчисляются миллилитрами. Существующие системы автоматизации предназначены для производства в больших масштабах, поэтому концепция здесь заключается в миниатюризации технологий автоматизации для их работы на настольных устройствах или приборах. Эти настольные устройства затем могут быть объединены в скоординированный технологический процесс для проведения терапии, при этом процесс масштабируется для размещения большего количества технологических цепочек для большего числа отдельных пациентов.

Ключом к успеху этой стратегии будет готовность поставщика средств автоматизации масштабировать свою технологию, чтобы предложить те же готовые коммерческие программные и аппаратные возможности для настольного оборудования. Это будет иметь жизненно важное значение для ограничения объема переделок, необходимых для передачи технологий из области разработки процессов (PD) в производство cGMP для этих передовых методов лечения. Сотрудничество с поставщиком средств автоматизации, который имеет возможность масштабировать и гибко работать с этими разрозненными цепочками промышленного и лабораторного оборудования, чтобы обеспечить точность и безопасность пациентов, имеет решающее значение.

От начала до завершения

Фармацевтические компании активно внедряют технологии для повышения производительности, эффективности, рентабельности инвестиций и поддержания конкурентоспособности. Такие инициативы, как виртуальный ввод в эксплуатацию и оркестровка OEM-оборудования, используются для ускорения внедрения новых мощностей и возможностей, а также для оптимизации работы объекта с целью достижения в конечном итоге адаптивного объекта.

Используя виртуальный ввод в эксплуатацию, объекты можно проектировать, моделировать, проектировать и тестировать до начала физической работы. Такой подход позволяет оптимизировать различные аспекты, такие как планировка, производительность, пропускная способность, поток и энергоэффективность. Оркестровка OEM-оборудования автоматизирует процессы и стандартизирует интерфейсы, что облегчает работу по созданию единой платформы автоматизации объекта, что в конечном итоге приведет к ускорению выхода на рынок и снижению совокупной стоимости владения для конечного пользователя.

Фармацевтические компании, использующие возможности новых технологий, будут лучше подготовлены к оптимизации процессов на предприятии от начала до завершения.

Заключение

Виртуальный ввод в эксплуатацию находится на переднем крае технологических достижений в области автоматизации, предлагая преобразовательный подход для отраслей, стремящихся более эффективно интегрировать решения по автоматизации. Используя технологию моделирования, виртуальный ввод в эксплуатацию позволяет предприятиям проектировать, тестировать и совершенствовать системы автоматизации в цифровой среде перед их физическим внедрением. Этот процесс не только повышает эффективность и безопасность, но также способствует лучшему командному сотрудничеству и адаптации к изменениям, обеспечивая полное понимание возможностей и ограничений решения.

Различие между виртуальным и традиционным вводом в эксплуатацию подчеркивает достижения и эффективность, достигнутые благодаря цифровому моделированию. Виртуальный ввод в эксплуатацию сводит к минимуму необходимость обширных действий на месте, снижает риски, связанные с физическими испытаниями, и ускоряет процесс развертывания, что делает его ключевой стратегией для отраслей, стремящихся внедрить технологии автоматизации.

С ростом интеграции цифровых инструментов в производство и постоянным развитием программного обеспечения для моделирования виртуальный ввод в эксплуатацию может стать неотъемлемым компонентом проектов автоматизации. Оно разрушает барьеры на пути внедрения автоматизации, снижая риски и сокращая время простоев, тем самым демократизируя доступ к передовым производственным технологиям.

Поскольку отрасли продолжают решать проблемы внедрения новых технологий, роль виртуального ввода в эксплуатацию в обеспечении более плавной, безопасной и экономически эффективной интеграции решений автоматизации невозможно переоценить. Это свидетельство силы цифровой трансформации в производстве, позволяющее заглянуть в будущее, в котором виртуальная и физическая сферы объединяются для оптимизации производственных процессов и стимулирования инноваций.

Спасибо, что Алекс Оуэн-Хилл и Джон Хацис поделились этой идеей.