คุณเคยคิดอยากจะลองใช้โซลูชันระบบอัตโนมัติใหม่ก่อนที่จะซื้อหรือไม่ นี่คือแนวคิดเบื้องหลังการทดสอบการทำงานแบบเสมือน... และอาจเป็นอนาคตของระบบอัตโนมัติ

ด้วยการทดสอบการใช้งานเสมือนจริง คุณจะสามารถสร้างแบบจำลองเสมือนจริงของโซลูชันระบบอัตโนมัติในอุดมคติของคุณได้ คุณสามารถทดสอบโซลูชันเหล่านั้น ปรับแต่ง และดูว่าเทคโนโลยีระบบอัตโนมัติจะทำงานอย่างไรกับกระบวนการเฉพาะของคุณ

การว่าจ้างโซลูชันระบบอัตโนมัติอาจเป็นกระบวนการที่ซับซ้อนและใช้เวลานาน ด้วยการทดสอบการทำงานเสมือนจริง คุณสามารถใช้เทคโนโลยีการจำลองหุ่นยนต์เพื่อลดทั้งความซับซ้อนและเวลานั้นได้ ช่วยหลีกเลี่ยงการหยุดทำงานโดยไม่จำเป็น เนื่องจากคุณไม่จำเป็นต้องทำให้เครื่องจักรที่มีอยู่ของคุณออฟไลน์เพื่อทดสอบโซลูชันระบบอัตโนมัติ

ดูเหมือนว่าการทดสอบการทำงานแบบเสมือนจะยังคงเป็นขั้นตอนหลักในกระบวนการอัตโนมัตินับจากนี้เป็นต้นไป หากคุณกำลังมองหาวิธีปรับปรุงกระบวนการปรับใช้ ตัวเลือกนี้อาจเป็นคำตอบ

การว่าจ้างเสมือนจริงคืออะไร?

การทดสอบการใช้งานเสมือนจริงคือการใช้เทคโนโลยีการจำลองเพื่อออกแบบ ติดตั้ง และทดสอบโซลูชันระบบอัตโนมัติก่อนที่จะปรับใช้ฮาร์ดแวร์จริงในสภาพแวดล้อมการผลิต ตัวอย่างเช่น ซอฟต์แวร์จำลองหุ่นยนต์สามารถเพิ่มประสิทธิภาพการใช้งานของหุ่นยนต์โดยไม่ต้องหยุดทำงานโดยไม่จำเป็น

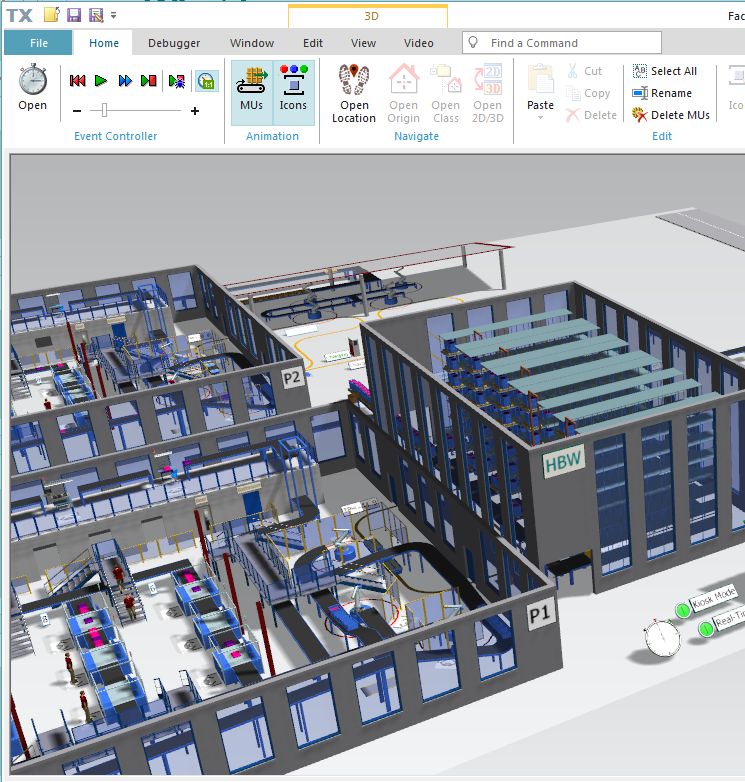

หัวใจสำคัญของโครงการทดสอบการใช้งานเสมือนคือซอฟต์แวร์จำลองสถานการณ์ ซอฟต์แวร์นี้จะรวมโมเดลเสมือนของเทคโนโลยีอัตโนมัติใดๆ ที่อาจใช้ ตลอดจนอัลกอริทึมและฟังก์ชันการทำงานเพื่อทดสอบการทำงานของระบบของคุณ

ด้วยโซลูชั่นหุ่นยนต์ คุณสามารถใช้ซอฟต์แวร์จำลองเดียวกันเพื่อตั้งโปรแกรมหุ่นยนต์ทางกายภาพได้ RoboDK รวมถึงฟังก์ชันการจำลองและการเขียนโปรแกรมออฟไลน์ เมื่อคุณทดสอบการใช้งานของคุณในเครื่องจำลองเสร็จแล้ว คุณสามารถเชื่อมต่อหุ่นยนต์ทางกายภาพของคุณและดาวน์โหลดโปรแกรมไปยังฮาร์ดแวร์หุ่นยนต์ได้โดยตรง

ความแตกต่างระหว่างการว่าจ้างแบบเสมือนและแบบดั้งเดิม

การทดสอบการใช้งานแบบเสมือนแตกต่างจากการทดสอบแบบเดิมจริง ๆ หรือไม่?

มีความแตกต่างที่สำคัญบางประการระหว่างสองแนวทางในการว่าจ้างโครงการระบบอัตโนมัติ

การทดสอบการทำงานแบบดั้งเดิมมักเกิดขึ้นที่ไซต์งานซึ่งคุณจะปรับใช้โซลูชันระบบอัตโนมัติ เช่น ในโรงงานของคุณ คุณนำเครื่องมือทางกายภาพและอุปกรณ์ทดสอบต่างๆ มาใช้เพื่อการแก้ไขปัญหาด้วยตนเอง ซึ่งหมายความว่าคุณอาจต้องปิดกระบวนการผลิตที่มีอยู่บางส่วนหรือทั้งหมดตลอดระยะเวลาของโครงการทดสอบการใช้งาน ซึ่งอาจมีค่าใช้จ่ายสูง

ด้วยการว่าจ้างเสมือนจริง คุณจะดำเนินการปรับใช้ส่วนใหญ่จากระยะไกล โดยจะมาที่ไซต์งานในตอนท้ายสุดเท่านั้น

นอกจากนี้ กระบวนการทดสอบการใช้งานแบบเดิมๆ มักใช้เวลานานกว่าและต้องใช้ทีมงานขนาดใหญ่ในการติดตั้งใช้งานนอกสถานที่ ด้วยการว่าจ้างแบบเสมือน ทีมขนาดเล็กหรือแม้แต่คนเดียวก็สามารถปรับใช้ส่วนใหญ่จากระยะไกลได้

การว่าจ้างเสมือนจริงทำงานอย่างไร?

แนวคิดพื้นฐานคือการสร้างแบบจำลองหรือแฝดดิจิทัลของโซลูชันระบบอัตโนมัติของคุณ นี่คือแบบจำลองเสมือนจริงที่แสดงให้เห็นว่าเครื่องจักร (หรือเครื่องจักร) จะทำงานอย่างไรในกระบวนการของคุณ

คุณใช้แบบจำลองเสมือนนี้เพื่อทดสอบสถานการณ์ต่างๆ เพื่อดูว่าสิ่งนี้จะส่งผลต่อโซลูชันระบบอัตโนมัติอย่างไร สิ่งนี้ช่วยให้คุณปรับโซลูชันให้เหมาะสมก่อนที่คุณจะนำไปใช้กับสภาพแวดล้อมทางกายภาพ

การทดสอบการใช้งานเสมือนจริงด้วยหุ่นยนต์จำลองประกอบด้วย:

- การสร้างหรือนำเข้าโมเดลเสมือนของส่วนที่เกี่ยวข้องในสายการผลิตของคุณ

- กำลังโหลดโมเดลหุ่นยนต์ของคุณจาก Robot Library พร้อมด้วยอุปกรณ์อื่นๆ

- การสร้างโปรแกรมโรบอตสำหรับการใช้งานเฉพาะของคุณ

- เพิ่มประสิทธิภาพด้านต่างๆ ของโซลูชันหุ่นยนต์ของคุณก่อนนำไปใช้งานในโรงงานของคุณ

เมื่อดำเนินการทดสอบการใช้งานด้วยวิธีนี้ คุณสามารถทดสอบโซลูชันของคุณในสภาพแวดล้อมที่มีการควบคุมและปราศจากความเสี่ยง

5 ประโยชน์พิเศษของการว่าจ้างเสมือนจริง

ต่อไปนี้เป็นข้อดี 5 ประการของการทดสอบการใช้งานเสมือนจริง:

1. การใช้งานที่มีประสิทธิภาพ

เนื่องจากการว่าจ้างแบบเสมือนช่วยลดความจำเป็นในกิจกรรมนอกสถานที่ที่ต้องใช้เวลานานลงอย่างมาก จึงช่วยปรับปรุงประสิทธิภาพการดำเนินงานของการปรับใช้ของคุณ ซึ่งช่วยให้คุณหลีกเลี่ยงการหยุดทำงานที่มีค่าใช้จ่ายสูง และทำให้กระบวนการโดยรวมของคุณมีประสิทธิภาพมากขึ้น

2. ระบบอัตโนมัติที่ปลอดภัยยิ่งขึ้น

ด้วยการจำลองโครงการระบบอัตโนมัติของคุณในสภาพแวดล้อมเสมือนจริง คุณสามารถทดสอบอันตรายที่อาจเกิดขึ้นได้อย่างปลอดภัยและได้รับการควบคุม สิ่งนี้ช่วยให้คุณหลีกเลี่ยงอุบัติเหตุและการบาดเจ็บที่อาจเกิดขึ้นในกระบวนการทดสอบการใช้งานทางกายภาพแบบดั้งเดิม นอกจากนี้ยังช่วยให้คุณสามารถทดสอบกรณีขีดจำกัดที่เป็นอันตรายซึ่งไม่สามารถทดสอบด้วยฮาร์ดแวร์ทางกายภาพได้

3. ปรับปรุงการสื่อสารในทีม

เครื่องจำลองสามารถจัดเตรียมแพลตฟอร์มทั่วไปสำหรับสมาชิกในทีมของคุณเพื่อดู ทำความเข้าใจ และแนะนำการเปลี่ยนแปลงในโซลูชันระบบอัตโนมัติของคุณ สิ่งนี้สามารถช่วยปรับปรุงการสื่อสารและหลีกเลี่ยงความเข้าใจผิดที่อาจเกิดขึ้นได้ ด้วย RoboDK สำหรับเว็บ เพื่อนร่วมงานของคุณไม่จำเป็นต้องติดตั้งซอฟต์แวร์เพื่อดูการจำลอง

4. ความยืดหยุ่นต่อการเปลี่ยนแปลง

ประโยชน์ที่สำคัญประการหนึ่งของการทดสอบการทำงานแบบเสมือนคือการเปลี่ยนแปลงหรือปรับเปลี่ยนกระบวนการผลิตของคุณเป็นเรื่องง่าย คุณสามารถทดสอบแนวคิดใหม่ๆ ในเครื่องจำลองได้อย่างรวดเร็ว โดยรู้ว่าคุณจะไม่รบกวนการผลิตของคุณ

5. ความเข้าใจที่ดีขึ้นในการแก้ปัญหา

สุดท้ายนี้ การพัฒนาโซลูชันระบบอัตโนมัติในเครื่องจำลองช่วยให้คุณเข้าใจวิธีการทำงานได้ดีขึ้น ด้วยการ “เล่น” เทคโนโลยีในสภาพแวดล้อมเสมือนจริง คุณจะได้รับความรู้เกี่ยวกับความเป็นไปได้และข้อจำกัดของมันอย่างรวดเร็ว สิ่งนี้ช่วยให้คุณใช้เทคโนโลยีได้ดีขึ้นในโลกแห่งความเป็นจริง

การว่าจ้างเสมือนจริงจะเปลี่ยนระบบอัตโนมัติหรือไม่

ด้วยความนิยมที่เพิ่มมากขึ้นของเครื่องมือดิจิทัล ดูเหมือนว่าการทดสอบการใช้งานแบบเสมือนจะยังคงอยู่ต่อไป

การทดสอบการใช้งานเสมือนจริงช่วยทลายอุปสรรคในการเข้าสู่ระบบอัตโนมัติที่จำกัดการใช้หุ่นยนต์สำหรับผู้ผลิตหลายราย ช่วยให้ทุกคนสามารถปรับใช้เทคโนโลยีระบบอัตโนมัติในกระบวนการผลิตได้อย่างรวดเร็วและมีประสิทธิภาพ ในขณะเดียวกันก็ลดความเสี่ยงที่เกี่ยวข้องกับการหยุดทำงานโดยไม่จำเป็น

เมื่อคุณปรับใช้เทคโนโลยีหุ่นยนต์ด้วยการทดสอบการทำงานเสมือน คุณจะเพิ่มโอกาสที่โครงการระบบอัตโนมัติจะประสบความสำเร็จ สิ่งนี้ทำให้วิทยาการหุ่นยนต์มีความเสี่ยงน้อยลงในฐานะโซลูชันและมีคุณค่ามากขึ้น

แนวโน้มเทคโนโลยีในการออกแบบสิ่งอำนวยความสะดวกด้านเภสัชกรรมและวิศวกรรม

การผลิตยามีการพัฒนาอย่างต่อเนื่องตามความก้าวหน้าทางเทคโนโลยี เนื่องจากบริษัทต่างๆ พยายามที่จะลดต้นทุน เพิ่มประสิทธิภาพทรัพยากรอย่างเต็มที่ และปรับปรุงการดำเนินงาน สิ่งนี้ครอบคลุมถึงการออกแบบและวิศวกรรมสิ่งอำนวยความสะดวก บทความนี้สำรวจแนวโน้มเทคโนโลยีที่เกิดขึ้นใหม่หลายประการที่เกี่ยวข้องกับการออกแบบสิ่งอำนวยความสะดวกและวิศวกรรมซึ่งเป็นประโยชน์อย่างมากต่อบริษัทยา

การว่าจ้างเสมือนจริง

การก่อสร้างและการว่าจ้างโรงงานผลิตยาแห่งใหม่ต้องใช้เวลาและต้นทุนสูง PhRMA ประมาณการว่าการสร้างโรงงานแห่งใหม่อาจมีต้นทุนสูงถึง $2 พันล้าน และใช้เวลาตั้งแต่ 5 ถึง 10 ปีจึงจะเสร็จสมบูรณ์ ด้วยเหตุนี้ ทุกขั้นตอนในกระบวนการทดสอบการใช้งานและการก่อสร้างจะต้องดำเนินการได้อย่างราบรื่น มีประสิทธิภาพ และคุ้มต้นทุน เพื่อให้การดำเนินงานเป็นไปอย่างต่อเนื่องและสร้างผลตอบแทนจากการลงทุนโดยเร็วที่สุด

บ่อยครั้งที่ส่วนสำคัญของต้นทุนในแง่ของเวลาและต้นทุนนั้นมาจากการว่าจ้างสิ่งอำนวยความสะดวก สายการผลิต และอุปกรณ์โดยตรง การเปลี่ยนแปลงหรือความล่าช้าในระยะหลังในการออกแบบสิ่งอำนวยความสะดวกหรืออุปกรณ์ ข้อกำหนด และการกำหนดค่าจะต้องลดลงหรือกำจัดออกไปโดยสิ้นเชิงเพื่อลดต้นทุนโดยรวมของการทดสอบการใช้งานสิ่งอำนวยความสะดวก เพื่อแก้ไขปัญหานี้ ผู้ผลิตยาสามารถมองหาการทดสอบการใช้งานเสมือนจริง ซึ่งเป็นแนวทางที่ผสมผสานการพัฒนาและการทดสอบแบบดั้งเดิมและเสมือนจริงโดยใช้การจำลอง แตกต่างจากการทดสอบทางกายภาพ การทดสอบระบบเสมือนสามารถเริ่มต้นได้เป็นเวลานานก่อนที่จะซื้อหรือสร้างฮาร์ดแวร์ใดๆ แนวทางนี้ช่วยประหยัดเวลาค่าคอมมิชชั่นได้มากถึง 40% เมื่อเปรียบเทียบกับคอมมิชชันแบบเดิม ช่วยลดความเสี่ยงและความไม่แน่นอน เพิ่มความปลอดภัยและความคล่องตัว และลดต้นทุนสำหรับการเปลี่ยนแปลงการออกแบบ

การจำลอง การจำลอง และฝาแฝดดิจิทัล

แฝดดิจิทัลคือการนำเสนอเสมือนจริงของเอนทิตี ระบบ หรือกระบวนการทางกายภาพในโลกแห่งความเป็นจริงที่ประสานกับเอนทิตีทางกายภาพ โดยทั่วไปแล้ว Digital Twin และองค์ประกอบการผลิตที่สังเกตได้ (OME) จะถูกซิงโครไนซ์ผ่านการแพร่กระจายข้อมูลเซ็นเซอร์จากเอนทิตีทางกายภาพไปยัง Digital Twin แฝดดิจิทัลสามารถสร้างขึ้นจากการจำลองหรือการจำลอง แต่จำเป็นต้องมีการซิงโครไนซ์กับ OME ความถี่และความเที่ยงตรงของการจำลอง/การจำลองแบบซิงโครไนซ์จะต้องเหมาะสมกับงานที่ได้รับการออกแบบให้บรรลุผลสำเร็จ

แฝดดิจิทัลสามารถสร้างขึ้นจากแพ็คเกจซอฟต์แวร์เชิงพาณิชย์หรือโอเพ่นซอร์สที่แตกต่างกันหลายชุด แต่จะรวมองค์ประกอบทางกายภาพ กลไกการซิงโครไนซ์ และแพ็คเกจซอฟต์แวร์ที่ใช้รันแบบจำลอง/การนำเสนอเสมือน (โดยปกติจะมาจากซอฟต์แวร์ CAE/มัลติฟิสิกส์) การสร้างแฝดดิจิทัลจำเป็นต้องมีการจำลององค์ประกอบที่น่าสนใจสำหรับ OME ในการนำเสนอเสมือนอย่างแม่นยำ สำหรับอุปกรณ์การผลิต โดยทั่วไปจะเกี่ยวข้องกับคำจำกัดความของกระบวนการหรือระบบเมคคาทรอนิกส์ รวมถึงมอเตอร์ แอคทูเอเตอร์ เครื่องมือวัด ที่เชื่อมต่อกับระบบอัตโนมัติที่ใช้ซอฟต์แวร์เฉพาะแอปพลิเคชัน

คุณค่าของการใช้ Digital Twins กับอุปกรณ์การผลิตคือศักยภาพในการประมาณสถานะของระบบทางกายภาพเกินกว่าที่สังเกตได้ทันที การใช้งานทั่วไปของสิ่งนี้ ได้แก่ การตรวจจับแบบนุ่มนวล การแก้ไขข้อบกพร่องแบบปรับตัว การควบคุมแบบจำลองเชิงคาดการณ์ และการบำรุงรักษาเชิงคาดการณ์ อุปกรณ์การผลิตสามารถใส่ลงในแฝดดิจิทัลขนาดใหญ่ของกระบวนการผลิตทั้งหมดได้ เพื่อรองรับความต้องการที่ขับเคลื่อนด้วยการผลิตตรงเวลา

ในแอปพลิเคชันการทดสอบการทำงานแบบเสมือน อาจใช้ Digital Twin ไม่ได้เนื่องจากอุปกรณ์ทางกายภาพอาจไม่มีอยู่ แต่กลับใช้แบบจำลองของอุปกรณ์การผลิตควบคู่ไปกับระบบควบคุม เพื่อให้สามารถพัฒนาร่วมกันได้ ระบบควบคุมจะพิจารณาการจำลองโมเดลอุปกรณ์การผลิต เนื่องจากระบบควบคุมสามารถโต้ตอบกับโมเดลได้อย่างเป็นธรรมชาติผ่านเอาต์พุตคำสั่งและการตอบกลับสถานะ (เรียกว่าฮาร์ดแวร์อินเดอะลูป) เพื่อให้เทคนิคนี้ประสบความสำเร็จ แบบจำลองอุปกรณ์การผลิตจำเป็นต้องนำเสนอพฤติกรรมที่เป็นรูปธรรมของระบบทางกายภาพอย่างถูกต้อง

การทดสอบการใช้งานเสมือนตามการจำลองนำไปสู่การลดความเสี่ยงของโครงการอย่างมีคุณค่าจากมุมมองของการหลีกเลี่ยงข้อผิดพลาดและการบรรลุกำหนดเวลาของโครงการ เนื่องจากสถานการณ์และตัวเลือกการออกแบบสามารถทดสอบได้อย่างละเอียดโดยไม่ต้องใช้อุปกรณ์ทางกายภาพ วิศวกรจึงสามารถทดสอบและตรวจสอบองค์ประกอบระบบต่างๆ รวมถึงโมดูลซอฟต์แวร์เฉพาะแอปพลิเคชัน การกำหนดค่าสูตร โหมดความล้มเหลวและการกู้คืน และประสิทธิภาพอินเทอร์เฟซผู้ใช้ โดยไม่ต้องขึ้นอยู่กับอุปกรณ์ทดสอบตามกำหนดเวลาหรือเปิดอยู่ เว็บไซต์. ด้วยเหตุนี้ โครงการที่ใช้การทดสอบระบบเสมือนจริงจึงมักมีการใช้งานโดยใช้เวลาทดสอบระบบด้วยตนเองน้อยกว่า และโดยทั่วไปจะปลอดภัยกว่าสำหรับผู้คนและทรัพย์สิน

เมื่ออุปกรณ์ได้รับการทดสอบและตรวจสอบความถูกต้องแล้ว การจำลองจากการทดสอบการใช้งานเสมือนจะสามารถใช้งานได้ต่อไปโดยที่ Digital Twin ซิงโครไนซ์กับอุปกรณ์ทางกายภาพ เนื่องจากแบบจำลองได้ถูกสร้างขึ้นแล้ว จึงมีประโยชน์ทันทีในฐานะการนำเสนอระบบฟิสิคัลในอุดมคติ วิศวกรสามารถใช้แฝดดิจิทัลนี้เพื่อเพิ่มประสิทธิภาพการออกแบบสิ่งอำนวยความสะดวก การออกแบบระบบ การดำเนินงานสายการผลิต และความต้องการของโรงงานและเครื่องจักร รวมถึงองค์ประกอบอื่นๆ

โครงสร้างพื้นฐานตามรหัส

จากมุมการบรรจบกันของ IT/OT การทดสอบการใช้งานเสมือนช่วยให้สามารถใช้แนวคิดด้านไอทีที่คล่องตัวเพื่อพัฒนากระบวนการต่างๆ เช่น โครงสร้างพื้นฐานตามโค้ดในพื้นที่ OT โดยมีเป้าหมายเพื่อก้าวไปสู่ระบบอัตโนมัติของการพัฒนาโค้ดและการกำหนดค่าโครงสร้างพื้นฐาน

การนำแนวคิดด้านไอทีเหล่านี้มาใช้จะเปลี่ยนขั้นตอนการทำงานของวิศวกร OT โดยพื้นฐาน แทนที่จะสร้างระบบและโค้ดตั้งแต่ต้น เช่นเดียวกับในกรณีของระบบควบคุมแบบกระจาย (DCS) แบบเดิม กระบวนการนี้จะดูเหมือนเป็นบทบาทการพัฒนาซอฟต์แวร์แบบคล่องตัวมากกว่า โดยวิศวกรจะมุ่งเน้นไปที่การบำรุงรักษาระบบซอฟต์แวร์อัตโนมัติมากกว่าการพัฒนาแอปพลิเคชัน รหัสและโครงสร้างพื้นฐาน สำหรับผู้ใช้ อาจหมายความว่างานที่ยากลำบากในการติดตั้ง กำหนดค่า และแพตช์โครงสร้างพื้นฐานสำหรับระบบควบคุมจะกลายเป็นขั้นตอนการทำงานแบบอัตโนมัติ สำหรับผู้สร้างเครื่องจักร สิ่งนี้อาจส่งผลให้ระบบประมวลผลคำสั่งซื้อที่ส่งการกำหนดค่าเพื่อสร้างโครงสร้างพื้นฐานอัตโนมัติและโค้ดแอปพลิเคชันแบบไดนามิกตามตัวเลือกที่ลูกค้าเลือกโดยไม่มีวิศวกรเข้ามาเกี่ยวข้อง

การจัดวางอุปกรณ์ OEM

อุปกรณ์ OEM เป็นรากฐานของโรงงานผลิตยาแบบโมดูลาร์ที่ทันสมัย โดยให้ความยืดหยุ่นในการเลือกและรวมโซลูชันอุปกรณ์ที่ดีที่สุดสำหรับกระบวนการเฉพาะ โดยทั่วไปการว่าจ้างและการตรวจสอบความถูกต้องของอุปกรณ์ OEM นั้นเป็นกระบวนการที่รวดเร็วกว่า เนื่องจากผู้ผลิตจะได้รับอุปกรณ์ที่ประกอบไว้ล่วงหน้าตามวัตถุประสงค์ที่ตั้งโปรแกรมไว้ นอกจากนี้ OEM มักจะจัดหาอุปกรณ์ในสถานะพร้อมสำหรับการตรวจสอบ ทำให้ง่ายต่อการตรวจสอบคุณสมบัติอุปกรณ์สำหรับใช้ในโรงงาน CGMP ไม่จำเป็นต้องพึ่งพาทรัพยากรภายในหรือบุคคลที่สามในการสร้างอุปกรณ์และการพัฒนาโค้ดแอปพลิเคชัน อย่างไรก็ตาม ความท้าทายอาจเกิดขึ้นจากมาตรฐานการเชื่อมต่อและอินเทอร์เฟซที่แตกต่างกันระหว่างผู้จำหน่ายอุปกรณ์ต่างๆ ทำให้ยากต่อการผสานรวมอุปกรณ์หลายชิ้นเข้ากับระบบควบคุมแบบรวมศูนย์ นี่คือจุดที่การจัดการอุปกรณ์ OEM เข้ามามีบทบาท

ความจำเป็นสำหรับกลยุทธ์การเรียบเรียง

หากไม่มีแนวทางเชิงกลยุทธ์และข้อกำหนดที่ชัดเจน การใช้อุปกรณ์ OEM ส่งผลให้เกิดระบบอัตโนมัติที่กระจัดกระจาย การขาดกลยุทธ์นี้มักเกิดจากการร่วมมือล่าช้ากับผู้จำหน่ายอุปกรณ์ในส่วนของผู้ใช้ปลายทาง เมื่อระบบอัตโนมัติไม่ได้รับการพิจารณาในกระบวนการจัดหาอุปกรณ์เบื้องต้น วิศวกรมักจะประสบปัญหาในการบูรณาการอุปกรณ์หรือพึ่งพาบริษัทวิศวกรรมเพื่อจัดการกับการบูรณาการ กระบวนการปะติดปะต่ออุปกรณ์ในขั้นตอนสุดท้ายนี้ในภายหลังสามารถนำไปสู่ความสามารถในการเชื่อมต่อภายในโรงงานที่จำกัดได้ดีที่สุด ที่เลวร้ายที่สุด กระบวนการทั้งหมดอาจส่งผลย้อนกลับได้ด้วยการใช้เวลานานและมีค่าใช้จ่ายสูง โดยไม่เพิ่มวุฒิภาวะทางดิจิทัล

เพื่อแก้ไขปัญหาเหล่านี้ ผู้ผลิตยาสามารถใช้แผนองค์รวมสำหรับการเตรียมอุปกรณ์ OEM เพื่อทำให้ส่วนประกอบต่างๆ เป็นอัตโนมัติและประสานงานเพื่อให้ทำงานร่วมกันได้อย่างราบรื่นตั้งแต่ต้นข้อกำหนดของโรงงานและขั้นตอนการออกแบบ การมีมาตรฐานที่ครอบคลุมก่อนที่จะซื้ออุปกรณ์ใดๆ จะช่วยให้ผู้ใช้ปลายทางสามารถทำงานร่วมกับผู้จำหน่ายอุปกรณ์ของตนได้ ทำให้ OEM มีโอกาสสร้างความแตกต่างให้กับตนเองว่าอุปกรณ์ของตนจะเข้ากับแพลตฟอร์มระบบอัตโนมัติแบบครบวงจรได้อย่างไร สำหรับผู้ใช้ปลายทาง สิ่งนี้จะช่วยลดความยุ่งยากในการฝึกอบรมข้ามสายและสร้างมาตรฐานให้กับอินเทอร์เฟซ ระบบการแจ้งเตือน การวินิจฉัย และการจัดการสูตรอาหาร ซึ่งช่วยลดต้นทุน ปรับปรุงการดำเนินงาน และส่งผลให้การก่อสร้าง การทดสอบการใช้งาน และคุณสมบัติของสิ่งอำนวยความสะดวกเร็วขึ้น

ใช้ประโยชน์จากอินเทอร์เฟซมาตรฐาน

ผู้ใช้ปลายทางต้องการอุปกรณ์ OEM ที่มาพร้อมกับความสามารถในการเสียบปลั๊กและผลิตเพื่อผสานรวมกับระบบควบคุมแบบกระจาย (DCS) หรือระบบ Supervisory Control and Data Acquisition (SCADA) ความสามารถแบบปลั๊กแอนด์โปรดิวซ์นี้สร้างมาตรฐานบริการอัตโนมัติหลัก เช่น อินเทอร์เฟซอุปกรณ์และการจัดการสูตรอาหาร หน้าจออินเทอร์เฟซผู้ใช้ เส้นทางการตรวจสอบ และการจัดการสัญญาณเตือนในอุปกรณ์ที่แตกต่างกัน มาตรฐาน Plug-and-Produce จะเชื่อมต่อองค์ประกอบเหล่านี้ทั้งหมดอย่างเป็นระบบและประสานงานโดยใช้อินเทอร์เฟซมาตรฐาน เช่น แพ็คเกจประเภทโมดูล NAMUR (MTP) และโปรโตคอลสมัยใหม่ เช่น OPC Unified Architecture (OPCUA) การบูรณาการแพลตฟอร์มที่แตกต่างกันทั้งหมดเหล่านี้เข้าด้วยกันจะทำให้เกิดความสอดคล้อง ประหยัดเวลาและความพยายามในการบูรณาการ และทำให้การผลิตแบบ Plug and Produce เป็นเทคโนโลยีที่เป็นไปได้สำหรับสิ่งอำนวยความสะดวกแห่งอนาคต

เทคโนโลยีเหล่านี้ควรถูกมองว่าเป็นส่วนเสริมของกลยุทธ์ที่สอดคล้องกันสำหรับการจัดการ OEM แทนที่จะแทนที่งานทั้งหมดที่ทำด้วยความร่วมมือระหว่างองค์กรและข้อกำหนดเฉพาะที่ครอบคลุม ไม่มีปุ่มวิเศษใดที่จะรวมอุปกรณ์เข้าด้วยกันอย่างราบรื่นเพื่อส่งมอบชุดบริการทั่วไป และความสัมพันธ์เชิงสร้างสรรค์ของผู้ใช้กับผู้จำหน่ายอุปกรณ์และเทคโนโลยีมีบทบาทสำคัญในกลยุทธ์การจัดการ OEM ที่มีประสิทธิภาพ ลองนึกถึงสถานการณ์นี้ โรงงานที่สร้างขึ้นทั้งหมดด้วยอุปกรณ์กล่องดำที่มีอินเทอร์เฟซมาตรฐานอาจบูรณาการได้รวดเร็ว แต่จะเป็นเรื่องยากและมีค่าใช้จ่ายสูงสำหรับผู้ใช้ปลายทางในการสนับสนุนระยะยาวเนื่องจากการจัดการสัญญาการสนับสนุนจำนวนมาก อะไหล่ที่แตกต่างกัน และการขาด ความสม่ำเสมอในการเข้าถึงหรือเข้าถึงแอพพลิเคชั่นซอฟต์แวร์บนอุปกรณ์ OEM

ประโยชน์มากมาย

พูดง่ายๆ ก็คือ การจัดวางอุปกรณ์ OEM ช่วยอำนวยความสะดวกในการสร้างแพลตฟอร์มระบบอัตโนมัติแบบครบวงจรสำหรับโรงงาน ในที่สุดสิ่งนี้นำไปสู่เวลาที่รวดเร็วยิ่งขึ้นในการออกสู่ตลาดและลดต้นทุนรวมในการเป็นเจ้าของสำหรับผู้ใช้ปลายทาง การจัดระบบที่มีประสิทธิภาพช่วยให้สามารถบูรณาการส่วนประกอบ OEM ที่แตกต่างกันในลักษณะที่ช่วยให้ปรับแต่งและปรับขนาดได้ง่าย การเพิ่มอุปกรณ์ใหม่เข้าสู่ระบบที่มีอยู่ และการบูรณาการการอัพเกรดและการขยายในอนาคตได้อย่างราบรื่น เวลาหยุดทำงานและเวลาเฉลี่ยในการซ่อมแซม (MTTR) จะลดลงด้วยการแก้ไขปัญหาและการบำรุงรักษาที่ง่ายขึ้น

ผลิตภัณฑ์ยาบำบัดขั้นสูง

แนวโน้มใหม่อีกประการหนึ่งที่เกี่ยวข้องกับวิศวกรรมสิ่งอำนวยความสะดวกคือการเปลี่ยนแปลงระบบอัตโนมัติทางอุตสาหกรรมเพื่อให้เหมาะสมกับผลิตภัณฑ์ยาบำบัดขั้นสูง (ATMP) การรักษาหลายอย่างเป็นแบบอัตโนมัติ ซึ่งหมายความว่ามีที่มาจากบุคคลหนึ่งแล้วส่งกลับไปยังบุคคลคนเดียวกัน ปริมาณการผลิตสำหรับการรักษาด้วยตนเองเหล่านี้มีขนาดเล็กมาก โดยมักมีหน่วยเป็นมิลลิลิตร ระบบอัตโนมัติที่มีอยู่ได้รับการออกแบบเพื่อผลิตในขนาดที่ใหญ่ขึ้น ดังนั้นแนวคิดที่นี่คือการลดขนาดเทคโนโลยีอัตโนมัติให้ทำงานบนหน่วยหรือเครื่องมือแบบตั้งโต๊ะ หน่วยแบบตั้งโต๊ะเหล่านี้สามารถจัดเป็นขบวนกระบวนการที่ประสานกันเพื่อทำการบำบัด โดยกระบวนการจะขยายออกเพื่อรองรับขบวนกระบวนการมากขึ้นสำหรับผู้ป่วยแต่ละรายมากขึ้น

กุญแจสู่ความสำเร็จสำหรับกลยุทธ์นี้คือความเต็มใจของผู้จำหน่ายระบบอัตโนมัติที่จะลดขนาดเทคโนโลยีของตนเพื่อนำเสนอความสามารถด้านซอฟต์แวร์และฮาร์ดแวร์ที่วางจำหน่ายทั่วไปในเชิงพาณิชย์แบบเดียวกันสำหรับอุปกรณ์ตั้งโต๊ะ นี่จะมีความสำคัญในการจำกัดปริมาณการทำงานซ้ำที่จำเป็นสำหรับการถ่ายทอดเทคโนโลยีจากพื้นที่การพัฒนากระบวนการ (PD) ไปสู่การผลิต cGMP สำหรับการรักษาขั้นสูงเหล่านี้ การทำงานร่วมกันกับผู้จำหน่ายระบบอัตโนมัติซึ่งมีความสามารถในการลดขนาดและดำเนินการอย่างยืดหยุ่นผ่านขบวนอุปกรณ์อุตสาหกรรมและห้องปฏิบัติการที่แตกต่างกันเหล่านี้ เพื่อให้มั่นใจถึงความแม่นยำและความปลอดภัยของผู้ป่วยถือเป็นสิ่งสำคัญ

ตั้งแต่เริ่มต้นจนเสร็จสมบูรณ์

บริษัทยากำลังนำเทคโนโลยีมาใช้อย่างแข็งขันเพื่อเพิ่มผลผลิต ประสิทธิภาพ และผลตอบแทนจากการลงทุน และรักษาความได้เปรียบทางการแข่งขัน ความคิดริเริ่มต่างๆ เช่น การทดสอบการทำงานแบบเสมือนและการประสานอุปกรณ์ OEM ถูกนำมาใช้เพื่อเร่งการเปิดตัวกำลังการผลิตและความสามารถใหม่ ๆ ตลอดจนเพิ่มประสิทธิภาพการดำเนินงานของโรงงานเพื่อให้บรรลุถึงโรงงานที่ปรับเปลี่ยนได้ในที่สุด

ด้วยการใช้การทดสอบระบบเสมือนจริง ทำให้สามารถออกแบบ สร้างแบบจำลอง ออกแบบทางวิศวกรรม และทดสอบสิ่งอำนวยความสะดวกต่างๆ ก่อนเริ่มงานจริงได้ แนวทางนี้ช่วยให้สามารถเพิ่มประสิทธิภาพในด้านต่างๆ เช่น เค้าโครง ผลผลิต ปริมาณงาน การไหล และประสิทธิภาพพลังงาน การจัดวางอุปกรณ์ OEM จะทำให้กระบวนการต่างๆ เป็นแบบอัตโนมัติและสร้างมาตรฐานให้กับอินเทอร์เฟซ ซึ่งอำนวยความสะดวกในการสร้างแพลตฟอร์มอัตโนมัติแบบครบวงจรสำหรับโรงงาน ซึ่งในที่สุดจะนำไปสู่เวลาที่รวดเร็วยิ่งขึ้นในการออกสู่ตลาดและลดต้นทุนรวมในการเป็นเจ้าของสำหรับผู้ใช้ปลายทาง

บริษัทยาที่ใช้ประโยชน์จากเทคโนโลยีใหม่ๆ จะได้รับการติดตั้งที่ดีขึ้นเพื่อเพิ่มประสิทธิภาพกระบวนการด้านสิ่งอำนวยความสะดวกตั้งแต่เริ่มต้นจนถึงเสร็จสมบูรณ์

สรุป

การทดสอบการใช้งานแบบเสมือนถือเป็นแนวหน้าของความก้าวหน้าทางเทคโนโลยีในระบบอัตโนมัติ โดยนำเสนอแนวทางการเปลี่ยนแปลงสำหรับอุตสาหกรรมที่มุ่งหวังที่จะบูรณาการโซลูชันระบบอัตโนมัติได้อย่างมีประสิทธิภาพมากขึ้น ด้วยการใช้ประโยชน์จากเทคโนโลยีการจำลอง การทดสอบการใช้งานเสมือนจริงช่วยให้ธุรกิจสามารถออกแบบ ทดสอบ และปรับแต่งระบบอัตโนมัติในสภาพแวดล้อมดิจิทัลก่อนการใช้งานจริง กระบวนการนี้ไม่เพียงแต่เพิ่มประสิทธิภาพและความปลอดภัยเท่านั้น แต่ยังส่งเสริมการทำงานร่วมกันเป็นทีมที่ดีขึ้นและความสามารถในการปรับตัวต่อการเปลี่ยนแปลง ทำให้มั่นใจได้ถึงความเข้าใจที่ครอบคลุมเกี่ยวกับความสามารถและข้อจำกัดของโซลูชัน

ความแตกต่างระหว่างการทดสอบการทำงานแบบเสมือนและแบบดั้งเดิมเน้นย้ำถึงความก้าวหน้าและประสิทธิภาพที่ได้รับจากการจำลองทางดิจิทัล การทดสอบการทำงานแบบเสมือนจริงช่วยลดความจำเป็นในกิจกรรมนอกสถานที่อย่างกว้างขวาง ลดความเสี่ยงที่เกี่ยวข้องกับการทดสอบทางกายภาพ และเร่งกระบวนการปรับใช้ ทำให้เป็นกลยุทธ์สำคัญสำหรับอุตสาหกรรมที่ต้องการนำเทคโนโลยีระบบอัตโนมัติมาใช้

ด้วยการบูรณาการที่เพิ่มขึ้นของเครื่องมือดิจิทัลในการผลิตและการพัฒนาอย่างต่อเนื่องของซอฟต์แวร์จำลอง การทดสอบการทำงานแบบเสมือนจึงพร้อมที่จะกลายเป็นองค์ประกอบสำคัญของโครงการระบบอัตโนมัติ โดยทำลายอุปสรรคในการนำระบบอัตโนมัติมาใช้โดยการลดความเสี่ยงและลดการหยุดทำงาน จึงเป็นการสร้างประชาธิปไตยในการเข้าถึงเทคโนโลยีการผลิตขั้นสูง

ในขณะที่อุตสาหกรรมต่างๆ ยังคงเผชิญกับความท้าทายในการนำเทคโนโลยีใหม่ๆ มาใช้ บทบาทของการทดสอบการทำงานแบบเสมือนในการอำนวยความสะดวกในการบูรณาการโซลูชันระบบอัตโนมัติที่ราบรื่นขึ้น ปลอดภัยกว่า และคุ้มทุนมากขึ้น จึงไม่อาจกล่าวเกินจริงได้ ถือเป็นข้อพิสูจน์ถึงพลังของการเปลี่ยนแปลงทางดิจิทัลในการผลิต โดยนำเสนอภาพอนาคตที่อาณาจักรเสมือนจริงและทางกายภาพมาบรรจบกันเพื่อเพิ่มประสิทธิภาพกระบวนการผลิตและขับเคลื่อนนวัตกรรม

ขอขอบคุณสำหรับ Alex Owen-Hill และ John Hatzis ที่แบ่งปันแนวคิดนี้